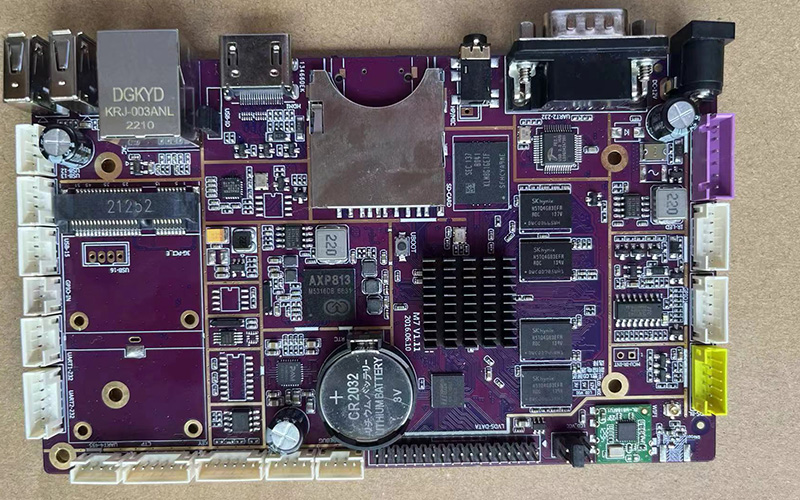

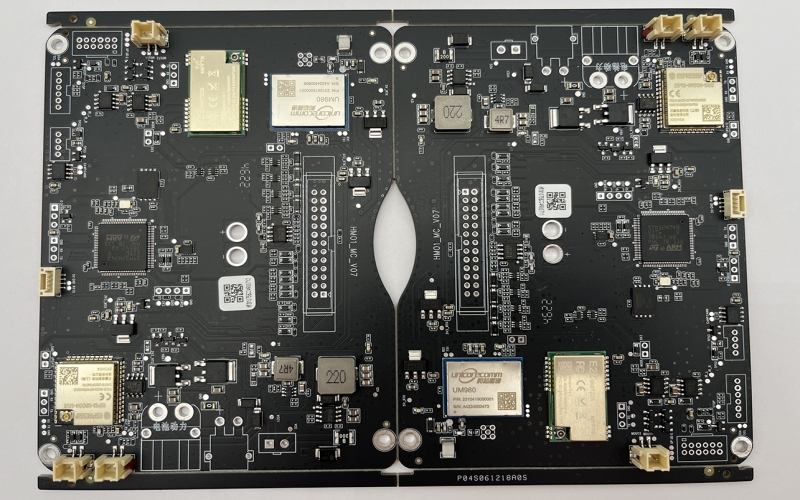

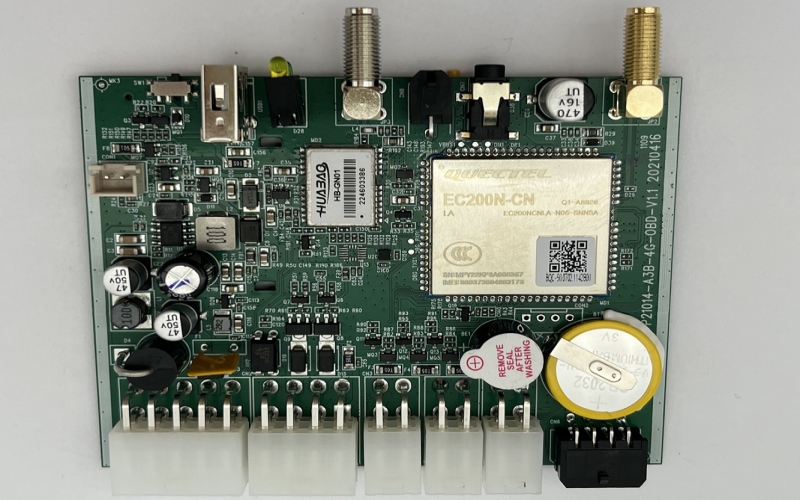

概述

SMT (Surface Mount Technology)是一種電子組裝技術,廣泛應用於(yu) PCB(Printed Circuit Board)加工中。SMT加工工藝的兩(liang) 類基本工藝流程包括貼裝和焊接。貼裝是將表麵貼裝元器件粘貼到PCB上的過程,而焊接是通過熔化焊料將元器件與(yu) PCB固定在一起的過程。本文將詳細介紹這兩(liang) 類基本工藝流程的步驟和特點。

一、貼裝工藝流程

貼裝工藝是將表麵貼裝元器件粘貼到PCB上的過程,主要包括元器件粘貼和元器件校驗兩(liang) 個(ge) 步驟。

1. 元器件粘貼

元器件粘貼是貼裝工藝中的第一步,它包括以下幾個(ge) 關(guan) 鍵步驟:

- 1.1. 程序設定:根據產品的電路圖和BOM表,編寫貼裝機的加工程序。

- 1.2. 鋼網製作:製作用於貼裝加工的鋼網,用於輔助元器件在PCB上的精確定位。

- 1.3. 貼裝機調試:根據元器件尺寸和鋼網的精度,進行貼裝機的調試和校準。

- 1.4. 元器件供料:將元器件通過自動供料機或者手工放置在貼裝機的供料器上。

- 1.5. 貼裝加工:啟動貼裝機,按照加工程序,將元器件粘貼到PCB上。

2. 元器件校驗

元器件校驗是貼裝工藝中的第二步,主要是通過視覺係統對貼裝後的PCB進行檢測和校驗。

- 2.1. AOI檢測:使用自動光學檢測設備(AOI)對貼裝後的PCB進行視覺檢測,以保證元器件的正確粘貼。

- 2.2. X光檢測:對貼裝後的BGA、QFN等特殊封裝器件進行X光檢測,以驗證焊點的質量。

- 2.3. 手工檢查:人工檢查貼裝後PCB上的元器件,確認沒有漏貼、錯貼等問題。

二、焊接工藝流程

焊接工藝是通過熔化焊料將元器件與(yu) PCB固定在一起的過程,主要包括焊接準備和焊接加工兩(liang) 個(ge) 步驟。

1. 焊接準備

焊接準備是焊接工藝中的第一步,主要涉及到以下環節:

- 1.1. 焊接塗覆:在PCB上塗覆焊接膏,以便焊接過程中焊料能夠均勻塗布在焊盤上。

- 1.2. 鋼網製作:製作用於印刷焊接膏的鋼網,確保焊盤對焊接膏的準確定位。

- 1.3. 回流爐溫度曲線的設定:根據焊料的要求,設定回流爐的溫度曲線。

2. 焊接加工

焊接加工是焊接工藝中的第二步,主要包括以下幾個(ge) 關(guan) 鍵步驟:

- 2.1. PCB上元器件定位:在經過焊接準備後的PCB上,將元器件進行定位,確保元器件與焊盤的對齊。

- 2.2. 回流焊接:將定位好的PCB送入回流爐,通過回流爐中的高溫區域使焊料熔化,實現焊盤與元器件的連接。

- 2.3. 冷卻:焊接完成後,將PCB從回流爐中取出,通過冷卻使焊點固化,並達到穩定的連接效果。

總結

本文詳細介紹了SMT加工工藝的兩(liang) 類基本工藝流程:貼裝和焊接。在貼裝工藝中,元器件的粘貼和校驗是關(guan) 鍵步驟,需要通過合理的設定和調試確保元器件的正確粘貼和位置校準。而焊接工藝中,焊接準備和焊接加工是焊接過程的關(guan) 鍵環節,通過焊接塗覆、鋼網製作和溫度曲線設定等步驟來實現焊點的質量保證。通過這兩(liang) 類基本工藝流程,SMT加工能夠實現高效、高質量的電子組裝。