SMT貼片機上料流程與關鍵環節

深入解析SMT貼片機的上料流程,SMT貼片機在現代電子製造中扮演著越來越重要的角色,SMT貼片機的上料流程是確保生產(chan) 線高效運轉的關(guan) 鍵環節。本文將詳細探討SMT貼片機的上料流程,包括設備準備、材料準備、上料操作、檢測流程及維護管理等方麵。

一、設備準備

在進行SMT貼片機上料之前,首先需要對設備進行全麵的準備。這包括設備的檢查與(yu) 調試,以確保其在最佳狀態下運行。具體(ti) 步驟如下:

1. **檢查設備狀態**:確保貼片機的電源正常,檢查電纜連接,保證沒有鬆動或損壞的情況。定期對機器的機械部分進行潤滑,確保運動部件靈活。

2. **軟件調試**:啟動貼片機的控製軟件,檢查程序是否正常運行,確保操作係統與(yu) 設備能夠無縫對接。

3. **校準傳(chuan) 感器**:對貼片機上的各類傳(chuan) 感器進行校準,包括高度傳(chuan) 感器和圖像識別傳(chuan) 感器,確保能準確識別元件的位置與(yu) 類型。

二、材料準備

在完成設備準備後,下一步是對材料的準備。材料的準確性與(yu) 完整性是確保生產(chan) 順利進行的重要因素。材料準備包括以下幾個(ge) 方麵:

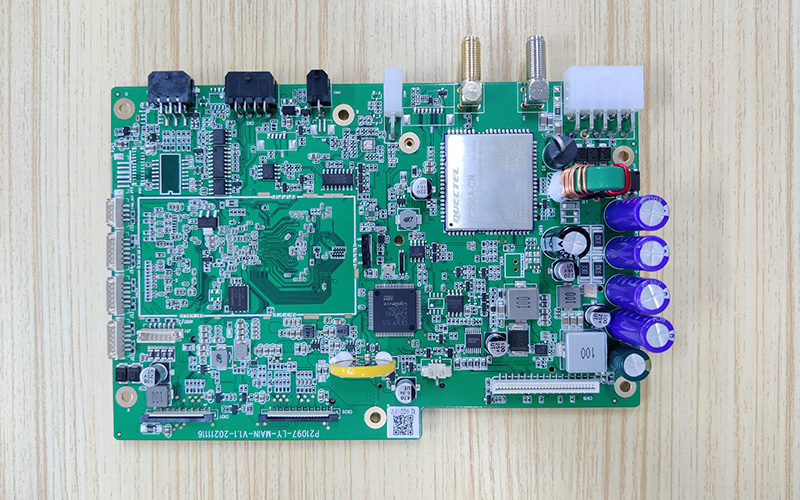

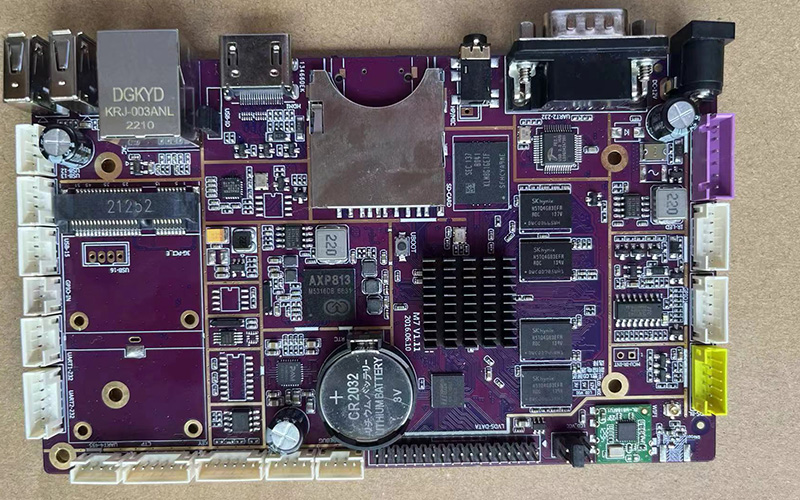

1. **選擇合適的元件**:根據生產(chan) 計劃選擇合適的電子元件,並確保這些元件符合規格要求。常見的元件包括電阻、電容、IC等。

2. **清點與(yu) 檢查**:對所需的元件進行清點,檢查數量是否符合生產(chan) 需求,同時檢查元件的質量,確保沒有損壞或變形。

3. **整理和分類**:將元件按照型號、尺寸等進行分類,放入相應的料帶或料盒中,便於(yu) 後續的上料操作。

三、上料操作

上料操作是SMT貼片機運行過程中的核心環節。其步驟如下:

1. **上料方式**:根據貼片機的類型選擇合適的上料方式,包括手動上料或自動上料。自動上料係統能夠提高效率,減少人為(wei) 錯誤。

2. **加載料帶**:將準備好的料帶放置在貼片機的料架上,確保其與(yu) 機器的進料口對齊,並固定好。檢查料帶是否能順利傳(chuan) 輸,避免卡料現象。

3. **設置參數**:在控製軟件中輸入相關(guan) 的上料參數,包括料帶位置、元件種類等,確保貼片機能夠正確識別和取料。

4. **啟動上料程序**:啟動貼片機的上料程序,監控整個(ge) 上料過程,確保元件準確無誤地被取出,並送到指定位置。

四、檢測流程

在完成上料後,進行必要的檢測流程,以確保每一個(ge) 元件的準確性和完整性。檢測流程主要包括:

1. **視覺檢測**:利用貼片機自帶的視覺係統對每一個(ge) 元件進行檢查,確保其位置、方向和類型都符合要求。

2. **檢測合格率**:記錄檢測的合格率,並根據檢測結果進行調整。如果發現較高的缺陷率,需立即停機檢查問題所在。

3. **數據記錄**:將上料過程中的數據記錄下來,包括每個(ge) 元件的取料時間、位置等信息,為(wei) 後續的生產(chan) 分析提供依據。

五、維護管理

上料流程結束後,進行設備的維護和管理是非常重要的。良好的維護可以延長設備的使用壽命,保證生產(chan) 的穩定性。維護管理包括:

1. **定期維護**:製定定期維護計劃,包括清潔、潤滑、更換易損件等,確保設備始終處於(yu) 良好狀態。

2. **故障記錄與(yu) 分析**:對設備在運行過程中出現的故障進行記錄和分析,找出故障原因,及時修複,避免重複出現。

3. **培訓操作人員**:對操作人員進行定期培訓,提升其操作技能和故障處理能力,以應對可能出現的問題。

SMT貼片機上料流程與(yu) 關(guan) 鍵環節是一個(ge) 係統而複雜的過程,包括設備準備、材料準備、上料操作、檢測流程及維護管理等環節。每個(ge) 環節都至關(guan) 重要,必須嚴(yan) 格遵循,以確保生產(chan) 的高效與(yu) 質量。通過合理的流程設計與(yu) 管理,可以有效提升生產(chan) 效率,降低缺陷率,為(wei) 企業(ye) 帶來更大的經濟效益。