SMT貼片加工作業流程主要工序

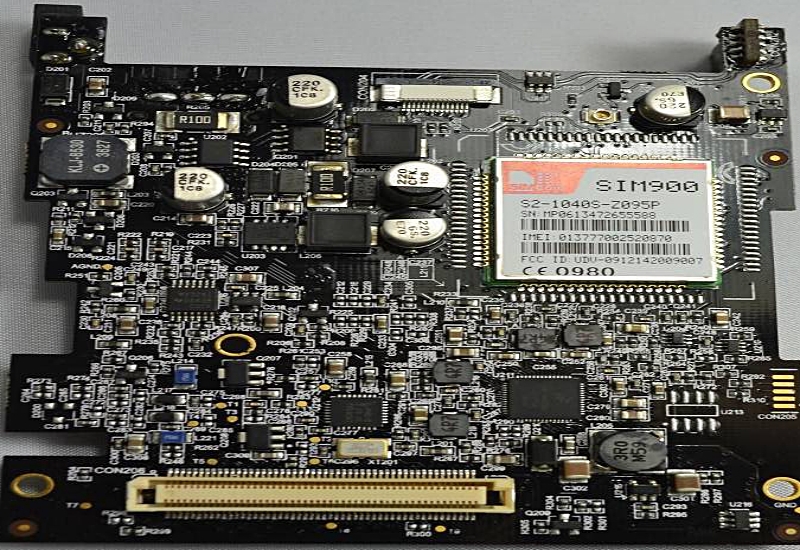

全麵解析SMT貼片加工的主要工序與(yu) 細節,SMT是一種現代電子組裝工藝,它通過將電子元件直接貼裝在印刷電路板(PCB)上,提升了生產(chan) 效率和組裝密度。本文將詳細介紹SMT貼片加工的主要工序,幫助讀者深入了解這一重要過程。

1. PCB設計與準備

在SMT貼片加工的第一步,設計團隊需要使用EDA工具進行PCB設計,確保電路布局合理。在設計完成後,生成Gerber文件用於(yu) 後續的PCB製造。同時,要考慮到元件的擺放、焊盤的大小和形狀、走線的合理性等。接下來,PCB需要經過化學處理,以去除氧化物,提升焊接質量,最後完成PCB的切割和清洗。

2. 元件貼裝前的準備

元件貼裝前,需準備貼裝材料,包括貼片元件和錫膏。錫膏的質量直接影響焊接效果,因此需選用符合標準的錫膏,並進行適當的攪拌和均勻塗布。元件則應根據作業(ye) 要求進行分類和整理,確保每種元件的數量和規格正確,避免在貼裝過程中出現錯誤。

3. 錫膏印刷

錫膏印刷是SMT貼片加工的關(guan) 鍵環節。通過模板和印刷機,將錫膏均勻地印刷到PCB的焊盤上。錫膏的厚度和均勻性直接影響焊點的質量。印刷過程中,需要控製好壓力和速度,確保每個(ge) 焊盤都能得到適量的錫膏。完成印刷後,應進行檢查,確保無漏印和多印現象。

4. 元件貼裝

在錫膏印刷完成後,接下來是元件的貼裝。使用貼片機將元件精準地放置到焊盤上。此過程涉及到機器的校準和程序設置,以確保元件的定位準確。貼裝完成後,需進行自動檢測,以確保所有元件位置正確,避免貼裝缺陷。

5. 回流焊與檢測

元件貼裝完成後,進入回流焊階段。PCB會(hui) 被送入回流焊爐,經過加熱使錫膏熔化,與(yu) 元件和PCB形成牢固的焊接。此過程中的溫度曲線控製至關(guan) 重要,需根據錫膏的特性進行調整。焊接完成後,進行AOI(自動光學檢測)和功能測試,確保焊接質量和電路功能正常。

SMT貼片加工作業(ye) 流程主要工序,SMT貼片加工的每個(ge) 環節都至關(guan) 重要,從(cong) PCB設計到回流焊,每一步都需要嚴(yan) 格控製,以確保最終產(chan) 品的質量。了解這些主要工序,不僅(jin) 有助於(yu) 提升生產(chan) 效率,也能降低故障率,確保電子產(chan) 品的可靠性。