電路板smt貼片加工廠多層線路安裝方法?

SMT貼片加工是電路板生產(chan) 的關(guan) 鍵過程之一,然而由於(yu) 多層線路板的複雜性,這些過程需要高度的精確度和專(zhuan) 業(ye) 的技術支持,尤其是對於(yu) 多層線路板的安裝,這個(ge) 過程變得更為(wei) 複雜和精細,以下是電路板smt貼片加工廠多層線路安裝方法?

一、smt貼片加工廠多層線路安裝方法?

1. 設計與(yu) 規劃:

. 在開始任何實際的貼片工作之前,首先需要對電路板的設計進行詳細的分析和規劃。這包括確定各個(ge) 組件的位置、尺寸和電氣連接要求。

2. 選擇合適的貼片機:

. 根據電路板的複雜性和精度要求,選擇最適合的貼片機。對於(yu) 多層線路板,可能需要使用高精度和靈活性更強的機器。

3. PCB預處理:

. 在貼片前,對PCB進行適當的清潔和預處理,以確保其表麵狀態適合貼裝元件。

4. 錫膏印刷:

. 使用高精度的錫膏印刷設備,將錫膏印刷到PCB上指定的焊盤上。這一步驟對後續的焊接質量至關(guan) 重要。

5. 貼片:

. 將元件放置在PCB上的預定位置。對於(yu) 多層線路板,可能需要多次貼片,每次放置一層或幾層元件。

6. 焊接:

. 使用回流焊爐或其他焊接設備,將貼裝好的元件焊接到PCB上。焊接溫度和時間需要精確控製,以防止過熱或冷焊。

7. 檢查與(yu) 測試:

. 焊接完成後,進行視覺檢查和自動光學檢查(AOI),以確保沒有焊接缺陷。然後進行功能測試,確保所有電路按預期工作。

8. 翻板與(yu) 重複:

. 對於(yu) 雙麵或多層板,完成一麵的貼片和焊接後,需要翻轉PCB,然後對另一麵進行相同的操作。

9. 質量控製:

. 在整個(ge) 生產(chan) 過程中,實施嚴(yan) 格的質量控製措施,包括材料檢驗、過程監控和最終產(chan) 品測試。

10. 後處理:

. 完成所有層的貼片和焊接後,可能需要進行一些後處理工作,如清洗、塗覆保護漆或進行其他表麵處理。

二、在電子製造業(ye) 中,多層線路板的安裝方法有哪些步驟?

1. 開料:根據PCB設計要求,將絕緣基板切割成所需尺寸的電路板。

2. 鑽孔:使用數控鑽床在電路板上鑽孔,以便安裝元件和進行電路連通。

3. 沉銅:通過化學方法將銅層均勻地沉積在電路板上,增加導電性和連接性。

4. 壓膜:將保護膜放置在電路板表麵,保護銅層免受腐蝕和機械損壞。

5. 曝光:使用光刻技術將設計好的電路圖案轉移到電路板表麵。

6. 顯影:將曝光後的電路板放入顯影液中,溶解未曝光的光刻膠,暴露出銅層。

7. 電銅:在曝光和顯影後的電路板上電鍍一層更厚的銅。

8. 內(nei) 層成像和黑化:這是多層板特有的工藝步驟,用於(yu) 內(nei) 層導電路徑的形成。

9. 層壓:將多個(ge) 電路板層疊加並壓合在一起,形成多層結構。

10. 凹蝕:對層壓後的電路板進行處理,以確保導通孔的質量和可靠性。

11. 去鑽汙:清除鑽孔過程中產(chan) 生的汙染物。

12. 元件安裝:根據元件的類型和特性,選擇合適的安裝形式,如貼板式、懸空式或垂直式安裝。

13. 焊接:將安裝好的元件通過焊接固定到電路板上。

14. 檢查與(yu) 測試:對焊接後的電路板進行視覺檢查和功能測試,確保所有電路按預期工作。

三、SMT貼片加工過程中,如何確保多層線路板的焊接質量?

在SMT貼片加工過程中,確保多層線路板的焊接質量是至關(guan) 重要的,以下是一些關(guan) 鍵措施,用於(yu) 保證多層線路板焊接過程的質量:

1. 設計優(you) 化:

. 在設計階段,考慮焊接過程中的熱分布和熱容,確保設計有利於(yu) 良好的熱傳(chuan) 遞。

. 避免設計導致陰影區域的元件布局,這可能會(hui) 阻礙焊錫的流動。

2. PCB材料與(yu) 處理:

. 使用高質量的PCB材料,包括具有良好熱傳(chuan) 導性的銅和合適的基板材料。

. 確保PCB表麵清潔無汙染,無殘留物或氧化。

3. 錫膏印刷質量:

. 使用高精度的錫膏印刷設備和模板,以確保一致、準確的錫膏量。

. 定期檢查和清潔模板,以避免堵塞和印刷不良。

4. 貼片精確度:

. 使用高精度的貼片機,確保元件放置的位置準確無誤。

. 定期校準貼片機,以保持其精度和可靠性。

5. 焊接工藝控製:

. 使用適合多層線路板的焊接配置文件,包括適當的溫度曲線和時間控製。

. 定期對焊接設備進行維護和校驗,確保其性能穩定。

6. 溫度管理:

. 嚴(yan) 格控製焊接過程中的溫度,包括預熱、回流焊和冷卻階段。

. 使用熱分析工具,如熱電偶或紅外攝像機,監測電路板上的實際溫度。

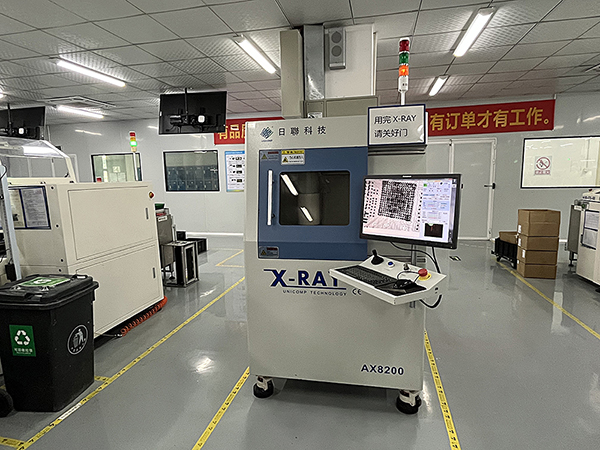

7. 焊接後檢查:

. 完成焊接後,進行自動光學檢查(AOI)和X射線檢查,以發現焊接缺陷。

. 對於(yu) 關(guan) 鍵連接,可以進行切片分析,以驗證焊點的微觀結構。

8. 質量控製:

. 實施嚴(yan) 格的質量控製流程,包括原材料檢驗、過程監控和最終產(chan) 品測試。

. 對於(yu) 不合格的產(chan) 品,進行根本原因分析並采取糾正措施。

9. 員工培訓:

. 對操作員和維護人員進行充分的培訓,確保他們(men) 了解焊接過程和質量控製的重要性。

10. 環境控製:

. 控製生產(chan) 環境中的溫濕度,以防止PCB和元件受潮或受到其他環境因素的影響。

提高焊接效率可以通過優(you) 化焊接工藝、使用高效的設備、改善產(chan) 品設計、提升操作人員技能以及改善工作環境等方麵來實現。可以有效提高焊接效率,減少生產(chan) 成本,同時保證焊接質量。在實施這些措施時,需要根據實際情況進行綜合考慮,以達到最佳的改進效果。

通過這些步驟,SMT貼片加工廠能夠高效地完成多層線路板的安裝工作,並且這些步驟都需要高度的精確度和專(zhuan) 業(ye) 的技術支持,特別是在處理多層線路板時,由於(yu) 其複雜性,某些工藝參數、設備精度和複雜程度方麵也有所不同,並且通過這些措施,可以顯著提高多層線路板的焊接質量,減少缺陷率,並確保最終產(chan) 品的性能和可靠性。

以上就是電路板smt貼片加工廠多層線路安裝方法詳細情況!