深入剖析PCBA加工過爐後的變形原因和解決方法

近年來,隨著電子產(chan) 品的普及和需求的增加,PCBA加工行業(ye) 蓬勃發展。然而,在PCB裝配生產(chan) 過程中,經常會(hui) 遭遇到一些頭痛的問題,其中之一就是PCBA加工過爐後的變形問題。在電子元器件的加熱和冷卻過程中,PCBA有時會(hui) 發生不可忽視的形狀變化。本文將著重討論變形的原因和解決(jue) 方法。

1. 溫度差異引起的熱應力

在PCBA加工過程中,溫度變化是導致基板變形的主要原因之一。當PCBA經過高溫爐烤時,其中不同材料和組件的熱膨脹係數不同,導致了板材內(nei) 部產(chan) 生熱應力。當PCBA迅速冷卻時,由於(yu) 組件和基板之間的熱膨脹係數不同,會(hui) 產(chan) 生不可忽視的熱應力。這種熱應力會(hui) 導致PCBA變形。

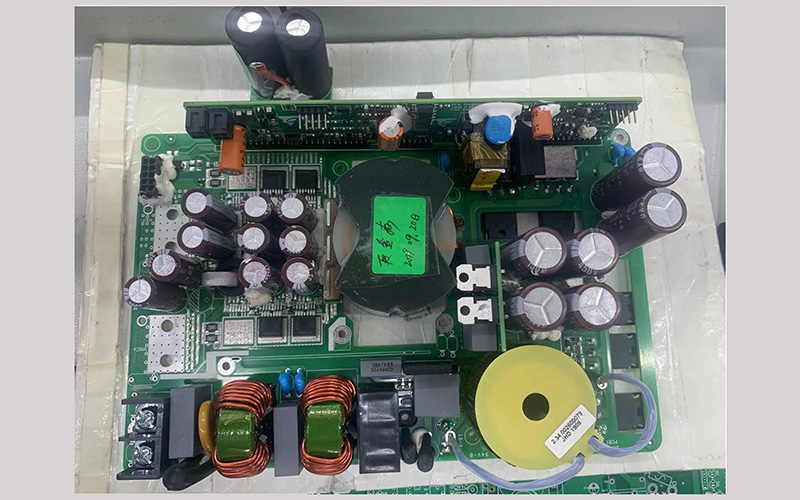

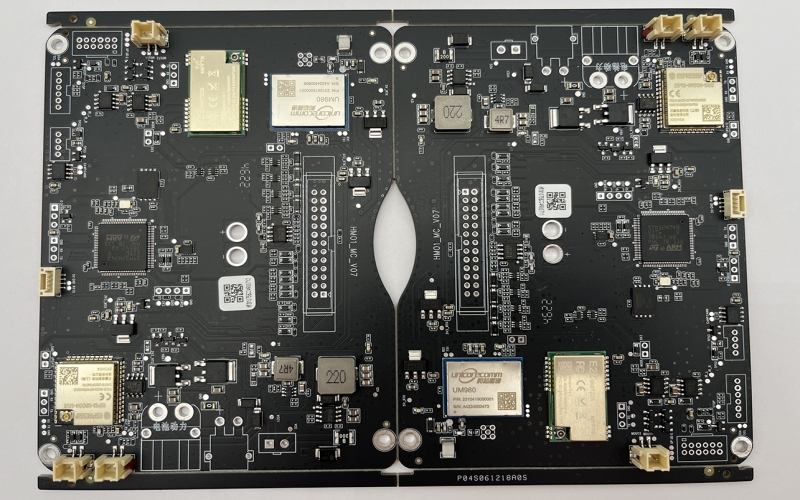

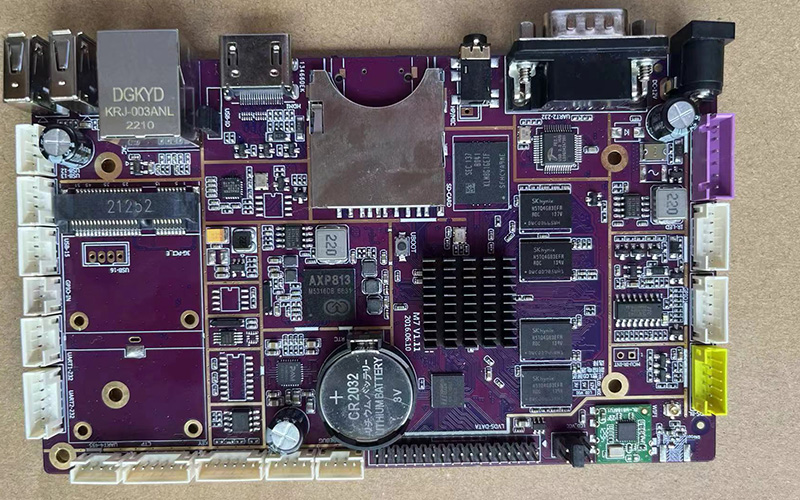

2. 不均勻布局和組件高度差異

不均勻布局和組件高度差異也是導致PCBA變形的原因之一。在布局設計過程中,如果組件分布不均勻,某些位置上的組件會(hui) 受到更大的熱應力,從(cong) 而導致PCBA變形。另外,如果組件的高度差異較大,加熱和冷卻過程中,不同高度的組件之間會(hui) 存在應力差異,從(cong) 而造成PCBA的變形。

3. 不合理的加熱和冷卻速率

加熱和冷卻速率的不合理選擇也是導致PCBA變形的原因之一。在熱爐中加熱過程中,如果加熱速率過快,導致PCBA內(nei) 外溫度梯度差異較大,會(hui) 引起不均勻的熱應力分布,從(cong) 而導致變形。同樣,在冷卻過程中,如果冷卻速率過快,也會(hui) 導致PCBA的變形。

4. 材料選擇和處理不當

材料的選擇和處理也是影響PCBA變形的因素之一。如果選擇的基板材料的內(nei) 應力較大,或者加工過程中對基板的處理不當,如過度拉伸或壓縮等,都會(hui) 導致材料的變形,從(cong) 而影響PCBA的整體(ti) 形狀。

5. 解決方法

針對PCBA加工過爐後的變形問題,有以下幾種解決(jue) 方法:

首先,合理選擇PCB材料,盡量避免材料的內(nei) 應力較大的情況。其次,合理布局和分布組件,盡量使組件的高度差異較小,減少熱應力差異。此外,加工過程中可以適當調整加熱和冷卻速率,避免過快的溫度變化。最後,加強對基板材料的處理過程的控製,確保材料的穩定性和一致性。

總結:

PCBA加工過爐後的變形問題是一個(ge) 不容忽視的挑戰。通過深入剖析PCBA變形的原因和解決(jue) 方法,可以更好地避免和解決(jue) 這一問題。合理的設計布局、合適的材料選擇和處理、以及適當控製加熱和冷卻過程,都是保證PCBA加工質量的關(guan) 鍵。隻有有效解決(jue) PCBA變形問題,才能確保電子產(chan) 品的良好性能和可靠性。