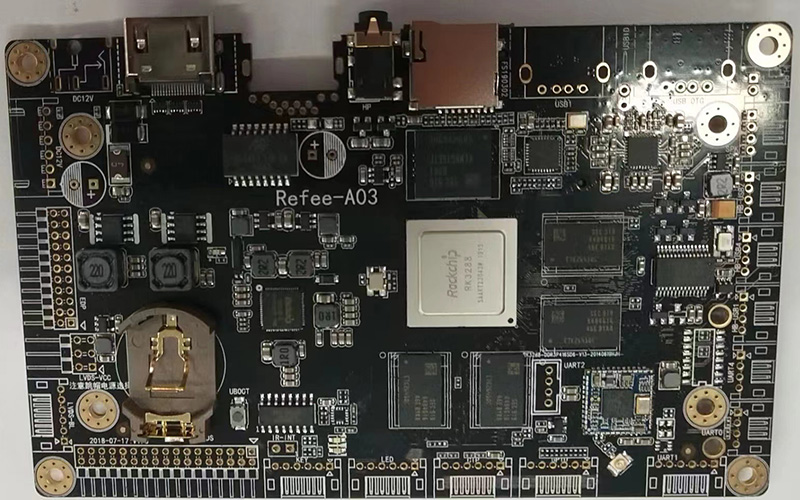

概述:貼片電容在SMT加工過程中的損壞原因

貼片電容是電子產(chan) 品中常見的元件之一,而在SMT(表麵貼裝技術)加工過程中,貼片電容有時候會(hui) 發生損壞。本文將詳細介紹SMT加工過程中可能引起貼片電容損壞的原因。

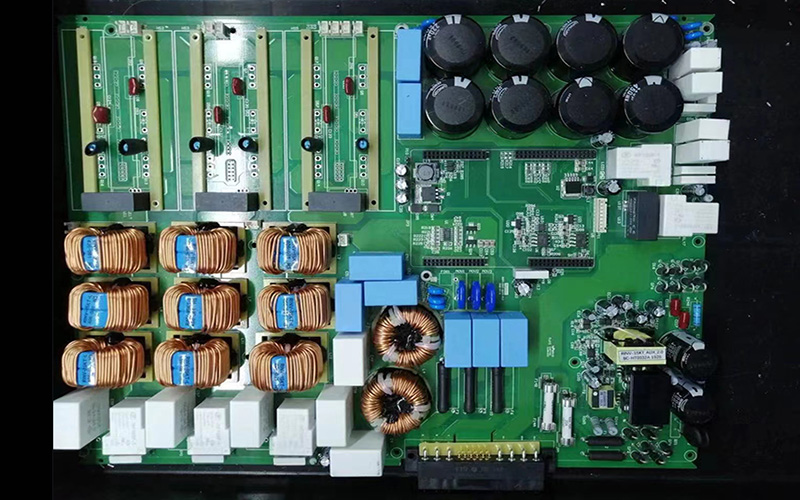

1. 溫度引起的貼片電容損壞

在SMT加工的回流**過程中,高溫是一個(ge) 重要的因素。如果**溫度過高或**時間過長,貼片電容內(nei) 部的介質材料可能被熱分解或氧化,導致電容損壞。另外,溫度劇烈變化也可能引起電容內(nei) 部應力,造成電容故障。

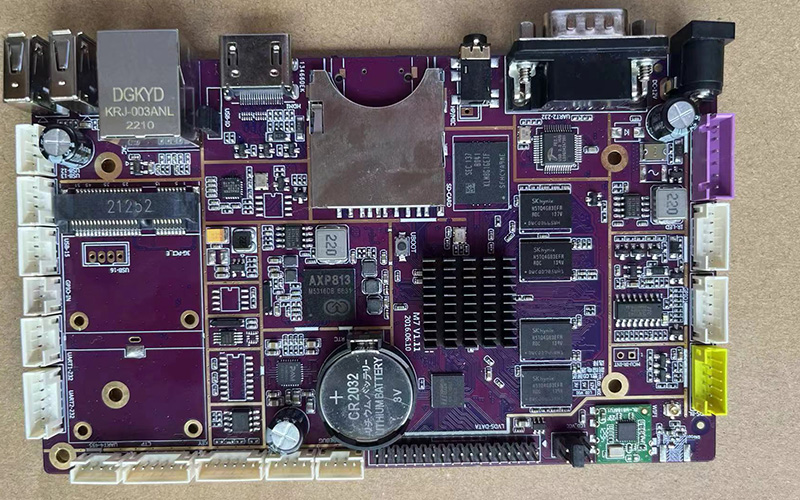

2. 機械應力導致的貼片電容損壞

在SMT加工中,貼片電容經常需要經受機械力的作用,例如振動、衝(chong) 擊或外力碰撞等。機械應力可能導致電容器內(nei) 部的引線、引腳或電介質損壞,進而引起電容器失效。

3. 靜電放電對貼片電容的損害

在SMT生產(chan) 環境中,靜電是一個(ge) 潛在的威脅,可能導致貼片電容故障。靜電放電會(hui) 產(chan) 生高能量脈衝(chong) ,對電容器弱化絕緣層或破壞電介質,最終導致電容器故障。

4. 其他因素影響貼片電容的可靠性

除了以上列舉(ju) 的原因外,SMT加工過程中還可能受到其他因素的影響,例如元件存放環境的濕度、元件品質、PCB表麵處理不當等。這些因素可能導致貼片電容的故障或損壞,影響電子產(chan) 品的可靠性。

5. 如何避免貼片電容損壞

為(wei) 了避免貼片電容在SMT加工過程中的損壞,可以采取以下措施:

1. 控製回流**溫度和時間,避免溫度過高或過長。

2. 采用優(you) 質的貼片電容和合適的**工藝參數。

3. 控製SMT生產(chan) 環境的濕度和靜電放電幹擾。

4. 使用適當的包裝和存儲(chu) 方法,避免機械損壞。

5. 定期檢查和測試貼片電容的可靠性,及時更換損壞的電容器。

總結

在SMT加工過程中,貼片電容可能會(hui) 因溫度、機械應力、靜電放電等因素而損壞。為(wei) 了提高貼片電容的可靠性,必須控製好加工參數、環境和品質,采取相應的保護和測試措施。隻有這樣,才能確保貼片電容在電子產(chan) 品中發揮良好的性能。