smt貼片加工廠製作全貼片時修整每個(ge) 貼片步驟有哪些?

修整每個(ge) 貼片的步驟是一個(ge) 複雜而細致的過程。通過嚴(yan) 格的準備工作、精確的貼片操作、細致的修整過程以及全麵的質量檢驗,可以確保每個(ge) 貼片的精確度和質量,從(cong) 而提高整個(ge) PCBA的可靠性和穩定性。以下是對smt貼片加工廠製作全貼片時修整每個(ge) 貼片步驟有哪些的詳細闡述:

一、準備工作

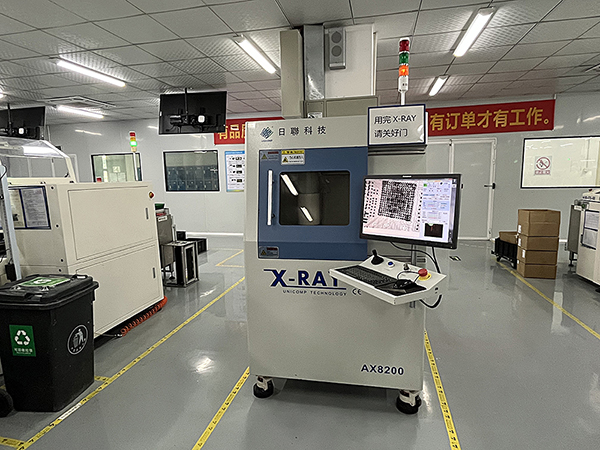

1. 設備檢查:確保貼片機、回流焊爐、顯微鏡等關(guan) 鍵設備處於(yu) 良好狀態。檢查貼片機的吸嘴是否幹淨、完好,貼片位置的精度是否符合要求;回流焊爐的溫度控製是否準確,傳(chuan) 送帶是否運行順暢等。

2. 材料準備:準備好需要修整的PCB板和相應的SMD元件。確保所有元件都是符合規格的,並且沒有物理損壞,同時檢查PCB板的表麵是否光滑平整,並進行必要的清潔工作,以確保貼片的精確度。

3. 環境控製:保持工作環境的清潔和無塵,溫度和濕度控製在適宜範圍內(nei) ,一般溫度控製在20-26℃,濕度控製在40%-60%,以防止靜電損傷(shang) 。

二、焊膏印刷校準:微米級精度控製

焊膏印刷環節的精密調控,先進工廠采用3D SPI檢測係統,通過激光掃描生成焊膏厚度三維模型。當檢測到偏移量超過±25μm時,係統自動觸發刮刀壓力補償(chang) 機製,配合鋼網張力實時調節,確保0.4mm間距BGA芯片的焊膏成形精度。某國際大廠實測數據顯示,該技術可將印刷缺陷率降低62%。

三、貼片操作

1. 貼片規劃:在進行全貼片之前,需要進行貼片規劃。確定每個(ge) 元件在PCB板上的位置和排列方式,考慮元件之間的間距、阻焊漿的使用以及其他相關(guan) 因素,以確保貼片的精確度和穩定性。

2. 元件貼裝:使用貼片機將元件精確地貼裝到PCB板的指定位置上。貼片機會(hui) 根據預先設定的貼片規劃進行操作,並將元件放置在指定的位置上。在貼片過程中,需要注意貼片機的運行狀態和貼片的精確度,以確保貼片的質量。

在高速貼裝環節,主要體(ti) 現在貼片機的動態補償(chang) 能力。采用百萬(wan) 像素級CCD相機配合AI算法,能在0.08秒內(nei) 完成元件位置比對。當檢測到0402封裝電阻偏移時,設備自動生成X/Y/θ三維補償(chang) 參數,貼裝精度可達±15μm。某汽車電子客戶案例顯示,該技術使ADAS模塊貼裝一次通過率提升至99.93%。

四、貼片修整

1. 視覺檢查:使用顯微鏡或放大鏡對每個(ge) 貼片進行詳細的視覺檢查。檢查焊盤與(yu) 元件之間的對齊情況,以及焊膏的印刷質量。對於(yu) 微小的偏移,可以使用貼片機的吸嘴或手工工具小心地將其調整到正確的位置。

2. 位置調整:如果發現元件位置偏移,可以采用貼片機的吸嘴或手工工具小心地將其調整到正確的位置。對於(yu) 微小的偏移,可以通過推動元件或重新貼裝來實現修正。

3. 清除多餘(yu) 焊膏:使用小型刮刀或針頭輕輕去除多餘(yu) 的焊膏。注意不要接觸到周圍的元件或線路,以免造成短路或其他損壞。

4. 修補焊點:對於(yu) 焊接不良的點,可以重新施加焊膏並進行修補。修補時要保證焊點的光澤和形狀符合標準,以確保焊點的質量和穩定性。

5. 清潔工作:完成修整後,使用適當的清潔劑和工具對PCB板進行徹底清潔,去除殘留的焊膏、助焊劑和其他雜質。清潔後的PCB板應無汙漬、無異味。

五、回流焊曲線優(you) 化:熱力學精準調控

回流焊環節的溫度控製堪稱藝術,采用12溫區氮氣保護爐,通過熱電偶矩陣實時監測PCB板麵溫差。針對0.5mm間距QFN芯片,開發階梯式升溫曲線:預熱區斜率1.5℃/s,恒溫區215℃±2℃維持45秒,峰值溫度245℃精準控製±1℃。某軍(jun) 工級產(chan) 品驗證表明,該方案將焊接空洞率控製在3%以內(nei) 。

六、AOI智能複檢:深度學習(xi) 缺陷識別

AOI檢測環節的算法升級是重要突破點,搭載CNN卷積神經網絡的檢測係統,可自動識別包括立碑、偏移、錫珠等27類缺陷。通過對100萬(wan) 張樣本圖的訓練,係統對0201元件缺件的識別準確率達99.8%,誤報率低於(yu) 0.3%。某手機主板生產(chan) 商應用後,複檢人工成本下降70%。

七、質量檢驗

1. 全麵檢查:對修整後的PCB板進行全麵的質量檢驗,包括檢查所有焊點的質量、元件的位置和焊接情況。確保沒有虛焊、短路等問題,並檢查焊盤的質量。

2. 測試驗證:在必要時進行測試和驗證,如在線測試、功能測試等,以確保PCB板的電氣性能和功能正常。

現代SMT貼片加工廠製作全貼片時修整每個(ge) 貼片步驟有哪些?已形成MES係統驅動的數字孿生體(ti) 係。通過OPC-UA協議將設備數據實時上傳(chuan) 雲(yun) 端,構建工藝參數知識庫。當檢測到某批次QFP器件焊接不良率異常升高0.2%時,係統自動追溯關(guan) 聯的鋼網開口尺寸、回流焊爐溫曲線等18項參數,在15分鍾內(nei) 定位出鋼網清潔周期偏差問題。這種數據驅動的閉環管理,使過程能力指數CPK穩定保持在1.67以上。

八、全貼片加工的核心價(jia) 值:從(cong) "修整每個(ge) 貼片步驟"看行業(ye) 競爭(zheng) 力

2025年智能製造的加速落地,消費者對電子產(chan) 品微型化、高集成度的需求激增,傳(chuan) 統的貼片工藝已無法滿足市場對精度與(yu) 效率的雙重要求。以深圳某頭部加工廠數據為(wei) 例,其通過優(you) 化修整步驟,將貼片不良率從(cong) 0.8%降至0.15%,單條產(chan) 線年節省成本超200萬(wan) 元。這印證了一個(ge) 真理:在SMT全貼片加工中,每個(ge) 細節的精細化管理都是構建核心競爭(zheng) 力的關(guan) 鍵。

九、未來趨勢:SMT貼片加工廠製作全貼片時修整每個(ge) 貼片步驟有哪些的技術革新方向

1. 量子點定位技術:利用量子糾纏原理實現納米級元件定位,預計2026年商用化

2. 自愈合焊料研發:內(nei) 含微膠囊結構的焊膏,可在高溫下自動修複微裂紋

3. 數字線程技術:從(cong) 設計端導入DFM數據,實現工藝參數自動匹配

十、深圳智造典範:今年世界杯直播科技賦能精密製造

深圳今年世界杯直播科技給出了行業(ye) 標杆級答案。公司配備德國ERSA Versoflow 3.0焊膏印刷機、西門子SIPLACE TX貼片機等尖偳設備,建立覆蓋0201~55mm BGA的全尺寸加工能力。針對醫療電子、汽車電子等特殊領域,開發出真空回流焊、選擇性塗覆等12項專(zhuan) 利工藝。現麵向深圳及大灣區客戶開放產(chan) 能,單雙麵板日產(chan) 能達800萬(wan) 點,支持0201/01005超精密元件加工,提供從(cong) DFM分析到功能測試的一站式解決(jue) 方案。

選擇百千成不僅(jin) 是選擇一家SMT貼片加工廠,更是選擇對"製作全貼片時修整每個(ge) 貼片步驟有哪些"這個(ge) 技術命題的及致追求,聯係百千成即刻獲取專(zhuan) 屬工藝優(you) 化方案,讓您的產(chan) 品在精度競賽中贏在起跑線。

如果您有smt貼片加工的采購需求歡迎來電谘詢百千成,我們(men) 將以專(zhuan) 業(ye) 的技術團隊、先進的生產(chan) 設備和嚴(yan) 格的質量管理體(ti) 係,為(wei) 您提供高品質、定製化的SMT貼片加工服務。我們(men) 承諾嚴(yan) 格按照相關(guan) 標準文件執行每一個(ge) 生產(chan) 環節,確保產(chan) 品符合您的預期要求,助力您的項目順利推進。

smt貼片加工廠製作全貼片時修整每個(ge) 貼片步驟有哪些?SMT貼片加工廠在製作全貼片時,修整的步驟有設備檢查、材料準備、環境控製、貼片操作、貼片修整等,這些步驟不僅(jin) 體(ti) 現了SMT貼片加工技術的精湛工藝,也為(wei) 電子產(chan) 品的性能和品質提供了堅實的保障。