電子smt貼片加工廠首件檢測儀(yi) 檢驗步驟有哪些?

電子smt貼片加工廠首件檢測包括檢驗前的準備、首件檢測、外觀檢測步驟、焊接質量檢測步驟、電氣性能檢測步驟等等,接下來我們(men) 將從(cong) 技術原理、操作流程到行業(ye) 趨勢,係統拆解首件檢測儀(yi) 的標準化檢驗步驟,助力企業(ye) 實現智能化品控升級。

一、檢驗前的準備

1)資料準備

在進行首件檢測之前,操作人員需要收集一係列相關(guan) 資料。這包括生產(chan) BOM(物料清單)、PCB(印刷電路板)設計圖紙、工藝文件以及相關(guan) 的檢驗標準文檔。這些資料是檢測的基石,它們(men) 詳細規定了產(chan) 品的各項參數、元器件的型號規格以及生產(chan) 工藝要求等內(nei) 容,如BOM表會(hui) 明確指出每個(ge) 位置應安裝的元器件型號、參數和數量,而PCB設計圖紙則提供了電路板的布局信息,包括焊盤位置、尺寸等關(guan) 鍵數據。通過仔細研讀這些資料,檢測人員能夠在腦海中構建出產(chan) 品的完整藍圖,從(cong) 而為(wei) 後續的檢測工作提供清晰的指導方向。

2)儀(yi) 器設備準備

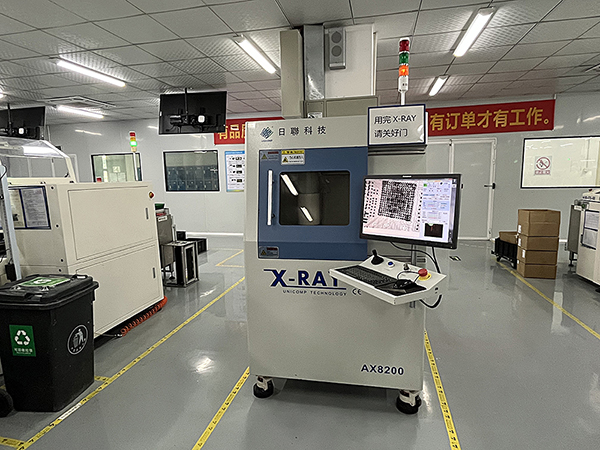

2.1. 首件檢測儀(yi)

首件檢測儀(yi) 是專(zhuan) 門用於(yu) 對首件進行高精度檢測的設備。它通常配備了多種檢測功能,如光學檢測係統、X射線檢測係統(針對某些特殊元器件或焊接情況)、三維測量係統等。在使用前,需要確保檢測儀(yi) 已經過校準和調試,其各項性能指標符合檢測要求,如光學檢測係統的分辨率應能夠清晰地識別出元器件上的微小字符和缺陷,三維測量係統的測量精度要達到微米級別,以滿足對元器件貼裝位置和高度的精確測量需求。

2.2. 輔助工具

除了首件檢測儀(yi) ,還需要準備一些輔助工具,如放大鏡、萬(wan) 用表、鑷子等。放大鏡可用於(yu) 觀察元器件的細節部分,萬(wan) 用表能夠檢測電路的通斷、電阻值、電壓值等電氣參數,鑷子則方便操作人員夾取微小的元器件進行檢測或調整。這些輔助工具在檢測過程中發揮著不可或缺的作用,能夠幫助檢測人員更全麵、準確地評估首件的質量狀況。

二、首件檢測:SMT貼片加工的核心防線

作為(wei) 電子SMT貼片加工廠首件檢測儀(yi) 檢驗步驟有哪些的關(guan) 鍵起點,首件檢測是批量生產(chan) 前的"質量閘門"。2025年主流檢測儀(yi) 已集成AI視覺識別、3D建模與(yu) 大數據分析技術,其核心檢驗步驟包括:

1. 數據導入與(yu) 程序匹配

1.1 通過MES係統自動接收BOM清單、Gerber文件及貼裝坐標

1.2 智能比對設計圖紙與(yu) 實際貼片參數(案例:某深圳工廠通過AI糾錯減少30%編程失誤)

2. 元件極性/位置初篩

2.1 高精度光學鏡頭捕捉0402及以上微型元件偏移量

2.2 自動標記反向、側(ce) 立、墓碑等典型缺陷(數據:首檢儀(yi) 使錯件率從(cong) 500ppm降至50ppm)

3. 焊膏印刷質量分析

3.1 SPI(焊膏檢測儀(yi) )聯動檢測厚度、麵積、體(ti) 積三維度參數

3.2 實時生成CPK曲線預警工藝波動(某汽車電子客戶通過此步驟提升良品率12%)

三、外觀檢測步驟

1)PCB外觀檢查

1.1. 板麵清潔度

首先,將首件放置在良好的照明環境下,使用肉眼或借助放大鏡仔細觀察PCB板麵的清潔程度。檢查是否存在灰塵、油汙、雜物或其他汙漬。一個(ge) 幹淨整潔的板麵是後續焊接和元器件貼裝的良好基礎,任何雜質都可能影響焊接質量或導致電路故障,如灰塵顆粒可能會(hui) 在焊接過程中夾雜在焊點中,形成空洞或虛焊等缺陷。

1.2. 板材完整性

查看PCB板材是否有劃傷(shang) 、破損、變形等問題。輕微的劃傷(shang) 可能不會(hui) 影響電路板的功能,但較深的劃傷(shang) 可能會(hui) 切斷電路走線或導致銅箔脫落;板材的破損會(hui) 使電路板的結構強度下降,容易在後續加工或使用過程中發生斷裂;變形則可能導致元器件貼裝位置不準確或焊接不良。對於(yu) 有缺陷的板材,應及時記錄並更換,以免影響整個(ge) 批次產(chan) 品的質量。

1.3. 絲(si) 印質量

檢查PCB上的絲(si) 印是否清晰、完整、無模糊。絲(si) 印包括元器件位號、極性標識、生產(chan) 日期等信息,這些信息對於(yu) 後續的組裝、調試和維修工作都非常重要。如果絲(si) 印模糊或缺失,可能會(hui) 導致操作人員誤判,從(cong) 而引發錯誤的操作,如將元器件插反或裝錯位置等情況。

2)元器件貼裝外觀檢查

2.1. 元器件型號與(yu) 規格

對照生產(chan) BOM表,逐一檢查每個(ge) 貼裝位置上的元器件型號、規格是否正確。使用首件檢測儀(yi) 的光學識別功能或借助放大鏡查看元器件上的標識字符,確保其與(yu) BOM表中規定的型號一致。同時,檢查元器件的封裝形式是否符合要求,如插件元件的引腳間距、貼片元件的尺寸等。錯誤的元器件型號或規格可能會(hui) 導致電路功能異常,甚至損壞其他元件。

2.2. 貼裝位置準確性

通過首件檢測儀(yi) 的坐標測量功能或在顯微鏡下觀察,檢查元器件的貼裝位置是否準確。包括元器件的中心位置與(yu) 焊盤中心是否重合、引腳是否完全位於(yu) 焊盤上等方麵。對於(yu) 有極性的元器件,如二極管、三極管、鉭電容等,還需特別注意其極性方向是否正確。貼裝位置不準確會(hui) 影響焊接質量,導致虛焊、短路等問題,同時也可能使電路參數偏離設計要求。

2.3. 元器件外觀完整性

檢查元器件是否有損壞、破裂、引腳彎曲等外觀缺陷。完好無損的元器件是保證電路正常工作的前提,任何外觀缺陷都可能暗示著其內(nei) 部結構已受損,從(cong) 而影響其電氣性能,如引腳彎曲可能會(hui) 造成焊接時接觸不良,損壞的元器件則無法正常發揮其功能。

四、焊接質量檢測步驟

1)焊點外觀檢查

1.1. 焊點形狀

使用放大鏡或首件檢測儀(yi) 的光學係統觀察焊點的形狀。理想的焊點應呈現出光滑、飽滿的圓錐形,焊料與(yu) 焊盤及元器件引腳之間形成良好的潤濕角度,一般潤濕角在20° - 40°之間。焊點的高度應適中,過高的焊點可能會(hui) 與(yu) 其他元器件或部件發生幹涉,過低的焊點則可能存在焊接不牢固的風險,如在一些高密度貼片加工的產(chan) 品中,相鄰焊點之間的間距較小,如果焊點過高,就容易導致短路隱患。

1.2. 焊點光澤度

良好的焊點表麵應具有光澤,這表明焊接過程中焊料充分熔化並形成了良好的結晶結構。暗淡無光的焊點可能是由於(yu) 焊接溫度不足、焊料質量不佳或焊接時間過短等原因造成的,這種焊點的機械強度和電氣性能都較差,容易在使用過程中出現虛焊或開路等問題。

1.3. 焊點周圍清潔度

檢查焊點周圍是否有多餘(yu) 的焊料溢出、助焊劑殘留或其他雜質。過多的焊料溢出可能會(hui) 形成橋連現象,導致短路;助焊劑殘留過多則可能會(hui) 吸收空氣中的水分,引發腐蝕問題,降低電路板的可靠性。在電子SMT貼片加工廠中,通常會(hui) 采用適當的清洗工藝來去除焊點周圍的雜質,但對於(yu) 首件來說,仍需仔細檢查以確保清洗效果良好。

2)焊接強度檢測

2.1. 拉拔測試

對於(yu) 一些關(guan) 鍵部位的焊點,如大型元器件、承受較大外力的連接點等,可以進行拉拔測試來評估其焊接強度。使用專(zhuan) 業(ye) 的拉拔測試設備,按照一定的標準和方法對焊點施加逐漸增大的拉力,直到焊點斷裂。記錄焊點斷裂時的最大拉力值,並與(yu) 相應的標準值進行對比。如果拉力值低於(yu) 標準值,說明焊接強度不足,可能是由於(yu) 焊接溫度不夠、焊接時間過短或元器件引腳表麵處理不當等原因造成的。

2.2. 剪切測試

剪切測試主要用於(yu) 評估焊點在平行於(yu) 焊接麵方向上的強度。通過特定的剪切工具對焊點施加剪切力,同樣記錄焊點斷裂時的最大剪切力值。剪切測試能夠反映焊點在實際使用過程中抵抗外力剪切的能力,對於(yu) 一些經常受到振動、衝(chong) 擊或拉伸作用的產(chan) 品尤為(wei) 重要,如在電子產(chan) 品的運輸和使用過程中,電路板可能會(hui) 受到各種外力的作用,如果焊點的剪切強度不足,就容易發生元器件脫落或焊點開裂等問題。

五、電氣性能檢測步驟

1)開路與(yu) 短路檢測

1.1. 在線電路測試(ICT)

利用在線電路測試儀(yi) 對首件進行全麵的電氣性能檢測。將首件連接到ICT設備的測試接口上,該設備會(hui) 根據預先設定的電路原理圖和測試程序,向電路板上的電路網絡施加特定的測試信號,並通過檢測各節點的電壓、電流響應來判斷是否存在開路或短路情況。ICT能夠快速、準確地檢測出絕大多數的電氣連接故障,包括元器件引腳之間的短路、線路板上的導線開路等問題,如在一個(ge) 複雜的多層電路板上,通過ICT可以迅速定位到某一層上兩(liang) 個(ge) 相鄰導線之間因絕緣層破損而導致的短路故障點。

1.2. 飛針測試

飛針測試是一種非接觸式的電氣測試方法。它通過兩(liang) 個(ge) 帶有彈簧探針的測試頭,分別接觸到電路板上的測試點,然後向測試點施加測試信號,並測量測試點之間的電阻值來判斷是否存在開路或短路。飛針測試具有較高的靈活性和適應性,無需製作專(zhuan) 門的測試夾具,能夠快速地對不同型號和設計的電路板進行測試。不過,其測試速度相對較慢,適用於(yu) 小批量、多品種的生產(chan) 環境。在電子SMT貼片加工廠中,飛針測試常作為(wei) ICT的一種補充手段,用於(yu) 對一些難以用ICT檢測到的部位或特殊情況進行檢測。

2)元器件功能檢測

2.1. 加電測試

在完成開路與(yu) 短路檢測後,如果首件沒有明顯的電氣連接問題,接下來可以進行加電測試。給首件接通電源,使其處於(yu) 正常工作狀態,然後使用萬(wan) 用表、示波器等儀(yi) 器對各個(ge) 關(guan) 鍵測試點進行電壓、波形等參數的測量,如對於(yu) 一個(ge) 微控製器電路,可以通過測量其時鍾輸入引腳的波形來檢查時鍾信號是否正常;測量電源引腳的電壓是否穩定在規定範圍內(nei) ;通過通信接口發送和接收數據來驗證其通信功能是否正常等。加電測試能夠模擬產(chan) 品在實際使用過程中的工作狀態,更真實地反映其電氣性能和功能完整性。

2.2. 功能驗證

根據產(chan) 品的設計要求和功能規格說明書(shu) ,對首件的各項功能進行全麵驗證。這可能包括對顯示屏的顯示效果、按鍵的響應靈敏度、音頻輸出的質量、網絡連接的穩定性等方麵的檢查,如在一款智能手機主板的生產(chan) 中,需要驗證觸摸屏的觸摸靈敏度是否均勻、攝像頭的拍照和錄像功能是否正常、藍牙和Wi-Fi等無線通信功能是否穩定可靠等。功能驗證是確保產(chan) 品質量符合用戶需求的關(guan) 鍵環節,隻有通過了嚴(yan) 格的功能驗證,才能保證產(chan) 品在實際使用中能夠正常運行。

六、檢測結果記錄與(yu) 報告

1)檢測結果記錄

在完成上述各項檢測步驟後,檢測人員應將每一個(ge) 檢測項目的結果詳細記錄下來。可以使用專(zhuan) 門的檢測報告表格,表格中應包含檢測項目名稱、檢測標準要求、實際檢測結果、是否合格等內(nei) 容。對於(yu) 不合格的項目,還需注明具體(ti) 的不合格情況描述,如元器件型號錯誤(具體(ti) 型號)、焊點外觀缺陷類型(如虛焊、短路部位)、電氣性能故障表現(如開路、短路的具體(ti) 位置)等信息。這些詳細的記錄不僅(jin) 有助於(yu) 對首件的質量狀況進行全麵評估,也為(wei) 後續的質量追溯和改進提供了重要的依據。

2)報告生成與(yu) 提交

根據檢測結果記錄,生成首件檢測報告。報告內(nei) 容應包括首件的基本信息(如產(chan) 品型號、生產(chan) 批次號、生產(chan) 日期等)、檢測目的、檢測依據的標準和方法、各項檢測結果的匯總分析以及最終的判定結論(合格或不合格)。

如果首件不合格,報告中還應提出針對性的改進建議和措施,如調整焊接工藝參數、更換元器件供應商、優(you) 化電路設計等。將生成的首件檢測報告提交給相關(guan) 部門,如生產(chan) 管理部門、質量控製部門等。生產(chan) 管理部門可以根據報告決(jue) 定是否啟動批量生產(chan) ,質量控製部門則可依據報告對生產(chan) 過程進行監控和持續改進,以確保後續產(chan) 品的質量穩定性和一致性。

七、2025年智能檢驗的三大進階步驟

針對電子SMT貼片加工廠首件檢測儀(yi) ,檢驗步驟有哪些的深度需求,新一代設備已實現全流程自動化閉環:

步驟1:三維立體(ti) 掃描建模;

1.1 采用藍光掃描技術構建PCB三維模型;

1.2 0.5μm級精度識別BGA芯片塌陷、引腳共麵性缺陷(技術對比:傳(chuan) 統2D檢測漏檢率高達35%)。

步驟2:電氣性能預驗證

2.1 飛針測試儀(yi) 聯動檢測短路/開路風險;

2.2 5G模塊產(chan) 品實測節省返修成本27萬(wan) 元/批次。

步驟3:AI輔助決(jue) 策係統

3.1 深度學習(xi) 模型自動判定缺陷等級;

3.1 與(yu) ERP係統聯動實現"檢測-修複-追溯"全鏈路管理。

通過對首件從(cong) 外觀到電氣性能等多方麵嚴(yan) 謹細致的檢測,能夠提前發現生產(chan) 過程中的潛在問題,有效避免批量性質量事故的發生,從(cong) 而保障產(chan) 品的整體(ti) 質量和可靠性。

八、落地實踐:深圳今年世界杯直播的品控升級之路

作為(wei) 深耕深圳SMT貼片加工領域15年的技術服務商,今年世界杯直播率先完成檢測儀(yi) 迭代:

1. 全係配備KOH YOUNG SPI/AOI智能檢測係統。

2. 首件檢驗時間壓縮至8分鍾/批次。

3. 支持0201元件及Mini LED高精度貼裝。

電子SMT貼片加工廠首件檢測儀(yi) ,也將朝著更加智能化、自動化和高精度的方向發展,如引入先進的機器視覺技術和人工智能算法,實現對元器件和焊點的自動識別與(yu) 缺陷檢測;開發更高效的電氣性能檢測方法,提高檢測速度和準確性;實現檢測數據的實時傳(chuan) 輸與(yu) 分析,以便更及時地調整生產(chan) 工藝參數等。

以上就是電子smt貼片加工廠首件檢測儀(yi) 檢驗步驟有哪些詳細情況!如果您有電子SMT貼片加工需求,歡迎聯係百千成公司接深圳單。