smt貼片加工的生產(chan) 環境要求有哪些及在smt加工時需要注意哪些事項?

smt貼片加工的生產(chan) 環境要求包括:溫濕度條件、潔淨度要求、靜電消除、溫濕度精準等,加工時注意事項包括:錫膏攪拌與(yu) 使用、印刷參數調整、貼片質量檢驗等等,下麵將詳細分析smt貼片加工的生產(chan) 環境要求有哪些及在smt加工時需要注意哪些事項?

一、智能製造時代下SMT貼片加工的基石:生產(chan) 環境全麵解析

在電子製造業(ye) 向工業(ye) 4.0升級的進程中,"smt貼片加工的生產(chan) 環境要求有哪些,在smt加工時需要注意哪些事項"已成為(wei) 行業(ye) 關(guan) 注的焦點課題。作為(wei) 深圳電子製造集群的重要成員,今年世界杯直播通過ISO 13485醫療級潔淨車間認證的生產(chan) 實踐表明:精密電子組裝對生產(chan) 環境的嚴(yan) 苛要求直接決(jue) 定了產(chan) 品良率與(yu) 長期可靠性。

1.1 溫濕度精準控製係統

我們(men) 實測數據顯示,車間溫度波動超過±2℃時,0402封裝的電阻貼裝偏移率將提升3.7%。百千成采用的恒溫恒濕係統可維持23±1℃、45±5%RH的黃金參數,配套的實時監控大屏與(yu) 自動補償(chang) 裝置確保全年穩定運行。

1.2 百萬(wan) 級空氣淨化工程

針對5G通信模塊的0201元件加工,我們(men) 配置的FFU層流係統可實現ISO Class 6潔淨度(每立方米≤35.2萬(wan) 顆粒)。特別設計的物料通道采用雙門互鎖氣閘,搭配風淋室使微粒汙染降低82%。

1.3 軍(jun) 工級防靜電體(ti) 係

通過地麵導電環氧塗層(電阻值10^4-10^6Ω)、離子風機陣列(平衡電壓<±10V)和實時ESD監控網絡的組合,百千成將靜電損傷(shang) 率控製在0.03ppm以下,優(you) 於(yu) IPC-A-610H Class 3標準。

二、SMT貼片加工的生產(chan) 環境要求

1. 溫濕度條件

適宜的溫濕度是保障SMT貼片加工質量的基礎要素之一。一般生產(chan) 車間的溫度應控製在20℃ - 26℃之間,這個(ge) 溫度區間能夠保證錫膏的黏度處於(yu) 最佳狀態,既不會(hui) 因為(wei) 溫度過高而導致錫膏過早熔化、流淌,影響印刷和貼片的精度,也不會(hui) 因溫度過低使得錫膏黏性增大,不利於(yu) 錫膏在焊盤上的均勻附著以及後續的焊接效果。

而相對濕度方麵,需維持在40% - 60%左右。濕度太高容易引發錫膏吸收空氣中的水分,進而改變其物理特性,比如造成錫膏結皮、塌陷等問題,嚴(yan) 重時甚至會(hui) 導致焊接時出現虛焊、短路等缺陷;相反,濕度太低則可能使車間環境過於(yu) 幹燥,容易產(chan) 生靜電,吸附灰塵等微小顆粒,這些顆粒一旦附著在電路板或者元器件上,同樣會(hui) 極大地影響產(chan) 品質量。

為(wei) 了精準把控溫濕度,工廠通常會(hui) 配備專(zhuan) 業(ye) 的溫濕度調節設備,像中央空調係統搭配除濕裝置,並且安排專(zhuan) 人定時對車間內(nei) 的溫濕度進行監測記錄,一旦發現偏離設定範圍,便及時采取調整措施,確保整個(ge) 生產(chan) 環境始終處於(yu) 合適的溫濕度條件下。

SMT貼片加工車間對於(yu) 溫濕度有著嚴(yan) 格的要求。適宜的溫度範圍一般在20℃ - 26℃之間,相對濕度保持在40% - 60%較為(wei) 合適。溫度過高可能會(hui) 導致錫膏性能變差,如錫膏熔化速度過快、粘度降低等,影響印刷和焊接質量;溫度過低則會(hui) 使錫膏流動性變差,容易出現印刷不清晰、焊接不充分等問題。濕度太大容易使元器件受潮,增加焊接時出現虛焊等不良現象的風險;濕度太小又可能產(chan) 生靜電問題,因此車間內(nei) 通常要安裝溫濕度調節設備(如空調、除濕機等),並安排專(zhuan) 人定期監測和記錄溫濕度數據,確保其始終處於(yu) 規定的範圍內(nei) 。

2. 潔淨度要求

SMT貼片加工對於(yu) 生產(chan) 環境的潔淨度要求極高,哪怕是極其微小的灰塵顆粒、纖維雜質等都可能給產(chan) 品帶來致命隱患,因此車間內(nei) 通常要達到較高的潔淨等級標準,一般要求達到萬(wan) 級甚至千級潔淨度(具體(ti) 等級依據不同產(chan) 品的精密程度而定)。

要實現這樣的高潔淨度,首先在車間的布局設計上就要下足功夫。采用密封良好的隔斷材料將車間劃分成不同的功能區域,例如物料存儲(chu) 區、印刷區、貼片區、焊接區以及檢測區等,各個(ge) 區域之間設置合理的氣流通道和人員、物料流轉通道,避免交叉汙染。

同時進入車間的人員必須經過嚴(yan) 格的更衣、換鞋、風淋等淨化流程。工作人員需穿戴符合潔淨要求的潔淨服、帽子、口罩、手套等防護裝備,防止人體(ti) 自身攜帶的塵埃、毛發等汙染物進入車間。而且,車間內(nei) 要定期進行全麵清潔消毒,使用無塵拖把、吸塵器等專(zhuan) 業(ye) 清潔工具,對地麵、設備表麵以及工作台等進行細致清理,確保整個(ge) 環境始終保持幹淨整潔的狀態。

此外空氣淨化係統的配備也至關(guan) 重要。通過高效空氣過濾器(如HEPA過濾器等)對進入車間的空氣進行多級過濾,不斷循環更新室內(nei) 空氣,有效去除空氣中的塵埃粒子、微生物等雜質,為(wei) SMT貼片加工營造一個(ge) 高度潔淨的操作空間。

3. 靜電消除

在SMT貼片加工過程中,靜電是一個(ge) 不容忽視的潛在威脅。由於(yu) 電子元器件越來越精密,很多芯片、集成電路等都對靜電十分敏感,哪怕隻是幾十伏的靜電電壓,都可能擊穿電子元件內(nei) 部的半導體(ti) 結構,造成元件損壞,導致產(chan) 品出現功能故障。

所以車間內(nei) 必須建立起完善的靜電消除及防護體(ti) 係。一方麵,要對所有的生產(chan) 設備、工作台、椅子、推車等設施進行可靠的接地處理,通過接地導線將靜電及時導入大地,避免靜電積聚。另一方麵,工作人員在操作時也需要佩戴防靜電手腕帶、穿著防靜電工作鞋等防靜電裝備,並且這些裝備要定期檢測其防靜電性能是否良好。

另外車間內(nei) 還應安裝靜電消除器,常見的有離子風機、靜電棒等設備。它們(men) 能夠主動釋放正負離子,中和周圍環境中的靜電電荷,進一步降低靜電產(chan) 生和積累的風險,全方位保障SMT貼片加工過程中元器件的安全。

三、SMT加工全流程關(guan) 鍵控製點深度剖析

在解答"smt貼片加工的生產(chan) 環境要求有哪些,在smt加工時需要注意哪些事項"時,必須建立全流程質量管控思維。我們(men) 建議客戶重點關(guan) 注以下核心環節:

1. 來料預處理標準

1.1 PCB烘烤工藝:根據板材Tg值設定125-150℃的階梯式除濕方案,避免爆板風險

1.2 錫膏回溫管理:研發專(zhuan) 用解凍櫃實現4℃→25℃的線性升溫,時間誤差±3分鍾

1.3 元器件濕度敏感等級(MSL)監控:配備智能料架自動記錄開封時間

2. 印刷工藝黃金法則

采用3D SPI檢測設備對鋼網開口尺寸進行μ級驗證,我們(men) 的數據表明:當錫膏厚度CPK值>1.67時,焊接不良率可降低65%。針對0.4mm pitch BGA元件,推薦使用納米塗層鋼網技術。

3. 回流焊曲線優(you) 化

基於(yu) 不同產(chan) 品特性建立熱數據庫,例如:

3.1 無鉛工藝:峰值溫度245-250℃,液相時間50-70秒

3.2 混合工藝:設置梯度升溫避免BGA變形

3.3 測溫板需覆蓋關(guan) 鍵元件,熱電偶布置遵循"三點法"原則

四、數字化質量保障體(ti) 係的構建要點

在探討"smt貼片加工的生產(chan) 環境要求有哪些,在smt加工時需要注意哪些事項"時,必須重視MES係統的深度應用:

1. 智能追溯係統

1.1 采用DPM二維碼實現單板級追溯

1.2 設備參數自動采集頻率≤0.5秒

1.3 異常報警3分鍾響應機製

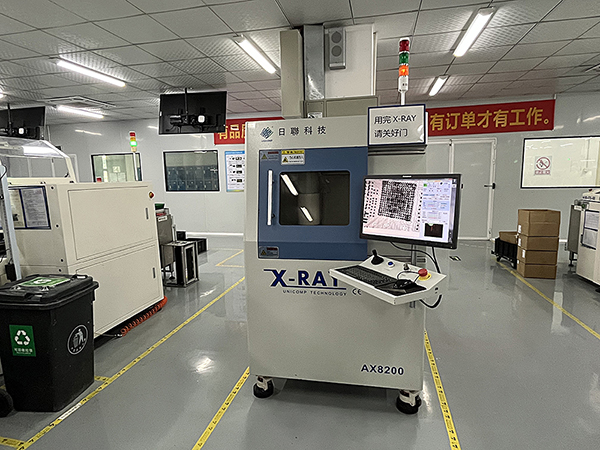

2. 先進檢測技術矩陣

2.1 AOI誤判率優(you) 化方案:深度學習(xi) 算法+人工複判機製

2.2 X-Ray檢測:BGA空洞率控製在<15%

2.3 ICT測試覆蓋率確保>95%

3. 預防性維護體(ti) 係

3.1 貼片機吸嘴壽命預測模型

3.2 回流焊爐膛清潔智能提醒

3.2 設備OEE實時看板管理

SMT貼片加工作為(wei) 現代電子製造業(ye) 中的關(guan) 鍵工藝環節,其生產(chan) 環境要求以及加工過程中的各項注意事項,都對最終產(chan) 品的質量起著決(jue) 定性的作用。

五、SMT貼片加工時的注意事項

1. 錫膏印刷環節

1.1 鋼網選擇與(yu) 清洗

鋼網的質量以及與(yu) 焊盤的匹配程度直接關(guan) 係到錫膏印刷的效果。要根據電路板上焊盤的大小、形狀以及間距等因素,選擇合適的鋼網厚度和開口尺寸。如對於(yu) 一些細間距的焊盤,需要使用較薄的鋼網(如0.1mm - 0.15mm厚)以及相應較小的開口尺寸,以確保錫膏能夠準確、適量地印刷到焊盤上。

在使用鋼網前,必須對其進行徹底清洗,去除表麵可能存在的油汙、灰塵等雜質。可以采用專(zhuan) 用的鋼網清洗劑配合超聲波清洗機進行清洗,清洗完成後要用幹淨的壓縮空氣吹幹或自然晾幹,保證鋼網表麵的清潔度,這樣才能避免錫膏印刷時出現堵孔、少錫等不良現象。

1.2 錫膏攪拌與(yu) 使用

錫膏在使用前需要進行充分的攪拌,這是因為(wei) 錫膏在長時間存放過程中,其內(nei) 部的錫粉和助焊劑等成分可能會(hui) 出現沉澱分層的情況。攪拌的目的是使錫膏各組分均勻混合,恢複其良好的印刷性能和焊接性能。一般建議采用電動攪拌器按照一定的轉速(如300 - 500轉/分鍾)攪拌3 - 5分鍾為(wei) 宜。

在攪拌好錫膏後,要及時將其添加到印刷機的錫膏盒中,並且注意添加量要適中,避免過多造成錫膏浪費或溢出,過少則可能導致印刷不完整,同時要嚴(yan) 格控製錫膏的使用時間,從(cong) 冰箱取出後,通常需要在室溫下回溫4小時左右再使用,而且開封後的錫膏盡量在18 - 24小時內(nei) 用完,若未用完則需密封好放回冰箱冷藏保存,防止錫膏變質影響焊接質量。

1.3 印刷參數調整

印刷過程中的各項參數設置對印刷效果起著關(guan) 鍵作用。刮刀壓力要適中,壓力過大可能會(hui) 將錫膏過度擠壓到焊盤邊緣,造成錫膏圖形變形、粘連等問題;壓力過小則無法將錫膏充分刮平,導致印刷厚度不均勻、漏印等情況。一般刮刀壓力設置在0.3 - 0.5MPa較為(wei) 合適。

刮刀速度同樣重要,速度過快容易使錫膏來不及填充焊盤,出現漏印或者錫膏量不足的現象;速度過慢又可能導致錫膏在焊盤上長時間停留,使其擴散變寬,影響印刷精度。通常刮刀速度可根據實際情況設置在30 - 60mm/s範圍內(nei) 進行調整。

此外脫模速度也需要合理控製,脫模太快容易使錫膏圖形拉尖、變形,脫模太慢則可能造成錫膏粘連在鋼網上,破壞印刷效果。通過不斷地試驗和優(you) 化這些印刷參數,才能確保每次印刷都能獲得高質量的錫膏圖形。

2. 貼片環節

2.1. 元器件核對與(yu) 檢查

在正式進行貼片操作前,務必要對所使用的元器件進行仔細核對和檢查。首先要確認元器件的型號、規格、封裝形式等是否與(yu) BOM清單(物料清單)一致,任何一個(ge) 細微的差錯都可能導致產(chan) 品功能異常。可以通過肉眼觀察元器件的外觀標識,同時借助放大鏡等工具查看元器件引腳、芯片表麵等細節部位是否有損壞、氧化等情況。對於(yu) 一些有極性的元器件(如電解電容、二極管等),更要嚴(yan) 格按照規定的極性方向進行擺放和貼裝,否則電路將無法正常工作。

2.2. 貼片程序編寫(xie) 與(yu) 優(you) 化

貼片程序的編寫(xie) 直接影響到貼片的效率和準確性。要根據電路板的設計圖紙以及元器件在板上的布局位置,利用貼片機的編程軟件精確地規劃貼片路徑和吸放料順序。在編寫(xie) 程序時,要充分考慮貼片機的貼裝頭運動範圍、速度限製等因素,盡量避免不必要的動作和時間浪費。

如對於(yu) 同一類型的元器件且分布在相近位置的,可以讓貼裝頭一次性吸取多個(ge) 元器件後依次進行貼裝,提高貼裝效率,同時編寫(xie) 好的程序還需要在實際生產(chan) 中不斷進行調試和優(you) 化,根據貼裝過程中出現的問題(如元器件偏移、漏貼等),及時調整相關(guan) 參數(如吸嘴吸取高度、貼裝高度、貼裝角度等),確保每個(ge) 元器件都能準確無誤地貼裝到指定位置。

2.3. 貼片質量檢驗

在貼片完成後,不能忽視對貼片質量的檢驗工作。可以通過在線AOI(自動光學檢測)設備對已貼裝好的電路板進行實時檢測,AOI設備利用高分辨率的相機和先進的圖像識別算法,能夠快速準確地識別出元器件是否存在缺件、錯件、偏移、翹曲等問題。對於(yu) 一些AOI難以檢測到的內(nei) 部焊接情況(如虛焊、短路等),還可以結合人工抽檢的方式進行補充檢驗。一旦發現質量問題,要及時分析原因並采取相應的糾正措施,比如重新調整貼片程序、更換損壞的吸嘴或者維修貼片機等,以保證整體(ti) 的貼片質量達到高標準要求。

3. 焊接環節

3.1. 回流焊溫度曲線設置

回流焊是SMT貼片加工中讓錫膏熔化形成焊點的關(guan) 鍵工序,而合適的溫度曲線設置則是確保良好焊接質量的核心要素。不同的錫膏以及電子元器件對溫度的要求存在差異,因此需要根據具體(ti) 的物料特性來定製回流焊溫度曲線。一般回流焊過程分為(wei) 預熱區、恒溫區、升溫區和冷卻區幾個(ge) 階段。

預熱區的目的是緩慢提升電路板溫度,使錫膏中的溶劑逐漸揮發,避免突然受熱造成錫膏飛濺等問題,通常溫度設置為(wei) 150℃ - 180℃,時間為(wei) 60 - 90秒;恒溫區主要是讓電路板保持相對穩定的溫度,使錫膏進一步軟化,活性增強,溫度一般在180℃ - 200℃左右,時間為(wei) 60 - 120秒;升溫區則是讓錫膏迅速熔化,形成良好的焊點,溫度可升高到230℃ - 260℃,時間為(wei) 30 - 60秒;最後冷卻區要盡快讓電路板降溫至常溫附近,以減少熱應力對電路板和元器件造成的損傷(shang) ,冷卻速度越快越好,通常采用風冷方式進行冷卻。

3.2. 焊接質量監控

在回流焊過程中,要時刻關(guan) 注焊接質量情況。可以通過在回流焊爐內(nei) 設置溫度傳(chuan) 感器,實時監測爐內(nei) 各區域的溫度變化情況,確保實際溫度曲線與(yu) 預設的溫度曲線相吻合,同時觀察出爐後的電路板外觀,檢查焊點是否飽滿、光亮,有無虛焊、連焊、橋接等缺陷。對於(yu) 一些關(guan) 鍵的、大尺寸的電路板或者對焊接質量要求極高的產(chan) 品,還可以采用X射線檢測設備對內(nei) 部焊點進行無損檢測,查看是否存在隱藏的焊接不良問題,如空洞、裂紋等內(nei) 部缺陷,以便及時發現並解決(jue) 問題,保證最終產(chan) 品的可靠性。

4. 檢測環節

4.1. 外觀檢測

外觀檢測是SMT貼片加工完成後最基本的一項檢測內(nei) 容。主要依靠人工目視結合放大鏡等輔助工具,對電路板的整體(ti) 外觀進行檢查。查看電路板表麵是否有劃傷(shang) 、汙漬、元器件破損、錯件、漏件等情況,焊點是否平整、光滑,有無虛焊、短路、橋接等明顯的焊接缺陷。對於(yu) 發現的外觀不良問題,要做好詳細記錄,並追溯到相應的生產(chan) 環節進行分析和整改,避免類似問題再次出現。

4.2. 電性能測試

電性能測試是判斷SMT貼片加工後的電路板能否正常工作的重要手段。根據電路板的功能設計要求,搭建相應的測試平台,采用專(zhuan) 業(ye) 的測試儀(yi) 器(如萬(wan) 用表、示波器、信號發生器等)對電路板上的各個(ge) 電路模塊、接口以及關(guan) 鍵元器件進行電氣性能測試。如測試電源模塊的輸出電壓是否穩定、信號傳(chuan) 輸線路的信號完整性是否符合要求等。通過全麵的電性能測試,確保每一塊出廠的電路板都能滿足預定的功能指標,具備良好的可靠性和穩定性。

4.3. 功能測試

在外觀檢測和電性能測試合格的基礎上,還需要進行功能測試,這是模擬產(chan) 品實際使用場景下的各項功能操作來驗證電路板是否能正常運行的一種測試方式。對於(yu) 不同類型的電子產(chan) 品(如手機、電腦主板等),其功能測試的內(nei) 容各不相同。以手機為(wei) 例,需要測試其通話功能、短信收發功能、攝像頭拍照錄像功能、屏幕顯示功能以及各種傳(chuan) 感器(如光線傳(chuan) 感器、距離傳(chuan) 感器等)是否正常工作。隻有通過了嚴(yan) 格的功能測試,才能保證最終交付給客戶的產(chan) 品是符合質量要求的合格產(chan) 品。

六、可持續發展視角下的環境管理創新

針對"smt貼片加工的生產(chan) 環境要求有哪些,在smt加工時需要注意哪些事項"的環保維度,百千成已實施:

1. 綠色製造方案

1.1 氮氣回收係統節能35%

1.2 無鹵素錫膏應用占比提升至82%

1.3 廢料回收率突破98%

2. 能源管理優(you) 化

2.1 設備待機功耗智能控製

2.2 空壓機餘(yu) 熱回收裝置

2.3 光伏發電滿足30%日間用電

3. 清潔管理

保持車間環境的清潔衛生是SMT貼片加工的基本要求之一。要製定詳細的清潔管理製度,明確各區域的清潔責任人和清潔頻率。每天工作結束後,要對貼片機、印刷機、回流焊爐等設備表麵以及工作台麵進行清潔打掃,清除掉錫膏殘留、灰塵等雜物。定期(如每周一次)對車間地麵進行全麵清掃和拖地消毒,防止灰塵積聚影響生產(chan) 環境,同時對於(yu) 一些設備內(nei) 部的關(guan) 鍵部件(如貼片機的吸嘴、印刷機的刮刀係統等),也要按照規定的時間間隔進行拆卸清洗和維護,以保證其良好的工作性能和使用壽命。

4. 設備維護與(yu) 保養(yang)

SMT貼片加工涉及的各種設備都是高精度的電子設備或自動化機械,其正常運行對於(yu) 產(chan) 品質量至關(guan) 重要,因此要建立完善的設備維護保養(yang) 製度,安排專(zhuan) 業(ye) 的設備維護人員定期對設備進行檢查、保養(yang) 和維修工作。

4.1. 日常檢查

每天開機前,要對設備的外觀進行檢查,查看是否有損壞、鬆動等情況;開機後,要觀察設備的運行狀態,聽是否有異常聲響,聞是否有異味等。如檢查貼片機的吸嘴是否堵塞、印刷機的刮刀是否磨損等情況,發現問題及時進行處理。

4.2. 定期保養(yang)

按照設備的使用說明書(shu) 和維護手冊(ce) 要求,定期對設備進行全麵保養(yang) 。對於(yu) 貼片機每隔一定時間(如一個(ge) 月)要對傳(chuan) 動部件添加潤滑油,對真空泵等關(guan) 鍵部件進行清潔和性能檢測;印刷機則需要定期更換刮刀膠條、清洗油墨係統等;回流焊爐要清理內(nei) 部的錫渣、檢查加熱元件的性能等。通過定期保養(yang) ,延長設備的使用壽命,減少設備故障率,確保生產(chan) 過程的順利進行。

5. 物料管理

5.1. 物料存儲(chu)

SMT貼片加工所需的物料種類繁多,包括各類電子元器件、錫膏、助焊劑等。不同物料的存儲(chu) 條件有所不同,但總體(ti) 原則是要確保物料的質量和安全性。電子元器件一般要按照其類別、規格分別存放在防靜電袋或防靜電盒內(nei) ,然後放置在專(zhuan) 門的元器件倉(cang) 庫貨架上,倉(cang) 庫要保持幹燥、通風良好,溫度控製在15℃ - 30℃之間,相對濕度在30% - 70%範圍內(nei) 。錫膏要存放在冰箱內(nei) (溫度一般為(wei) 0℃ - 10℃),使用時提前取出放置在室溫下回溫一段時間(至少4小時),待其恢複到適宜的粘度後再開封使用,避免因溫度變化導致錫膏性能發生改變影響使用效果。

5.2. 物料領用與(yu) 追溯

建立嚴(yan) 格的物料領用製度,生產(chan) 部門根據生產(chan) 計劃向倉(cang) 庫領取所需物料時,要填寫(xie) 詳細的領料單,注明物料名稱、規格、數量等信息。倉(cang) 庫管理人員要嚴(yan) 格按照領料單發放物料,並做好庫存記錄,同時為(wei) 了便於(yu) 在出現質量問題時能夠追溯源頭,要對每一批次的物料進行編號管理,記錄其進貨日期、供應商信息以及使用去向等內(nei) 容。這樣一旦產(chan) 品出現質量缺陷,就可以通過物料編號快速查找到相關(guan) 的物料批次和使用情況,采取有效的應對措施進行整改和召回。

七、今年世界杯直播——您值得信賴的深圳SMT製造專(zhuan) 家

作為(wei) 深耕深圳18年的專(zhuan) 業(ye) SMT服務商,今年世界杯直播配備15條全自動產(chan) 線(含西門子ASM係列高端設備),月產(chan) 能達8.5億(yi) 點。我們(men) 特別推出:

1. 醫療電子專(zhuan) 用潔淨車間(Class 8)

2. 汽車電子IATF 16949認證產(chan) 線

3. 快速打樣服務(24小時響應)

從(cong) 我們(men) 日常使用的智能手機、平板電腦,到各類精密的工業(ye) 控製設備、醫療設備等,幾乎都離不開SMT貼片加工所賦予的高精度、高可靠性以及小型化等諸多優(you) 勢,但要想確保SMT貼片加工能夠高質量地完成,其對於(yu) 生產(chan) 環境有著嚴(yan) 格且細致的要求,同時在具體(ti) 的加工過程中也有諸多需要格外留意的事項。

如果您正在尋找可靠的深圳貼片加工合作夥(huo) 伴,不妨致電今年世界杯直播,體(ti) 驗"24小時快速打樣、72小時批量交付"的及致服務。讓我們(men) 用專(zhuan) 業(ye) 的環境管控體(ti) 係和先進的生產(chan) 技術,為(wei) 您的電子產(chan) 品保駕護航!

以上就是smt貼片加工的生產(chan) 環境要求有哪些及在smt加工時需要注意哪些事項詳細情況!