SMT貼片加工檢測項目

SMT貼片加工檢測項目是確保電子產(chan) 品質量和可靠性的核心環節,通過精確的檢測手段,可以有效識別生產(chan) 過程中的潛在問題,避免不合格產(chan) 品進入市場。本文將詳細介紹SMT貼片加工過程中的檢測項目,幫助讀者全麵了解SMT加工質量控製的關(guan) 鍵環節。

一、關於SMT貼片加工

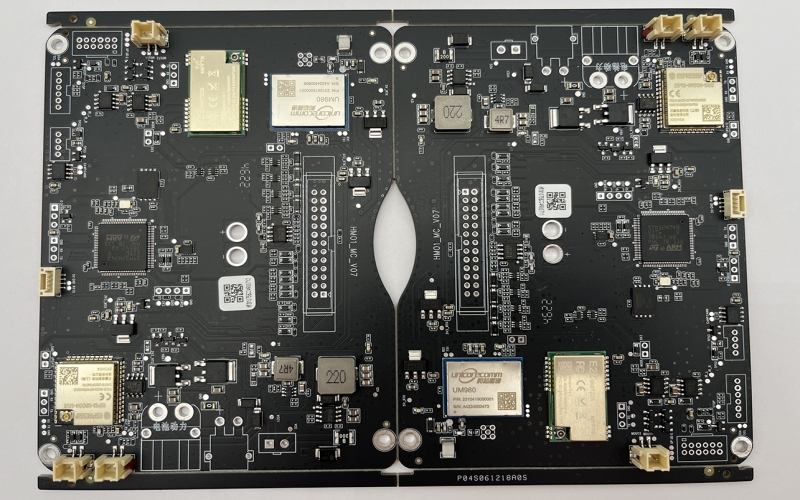

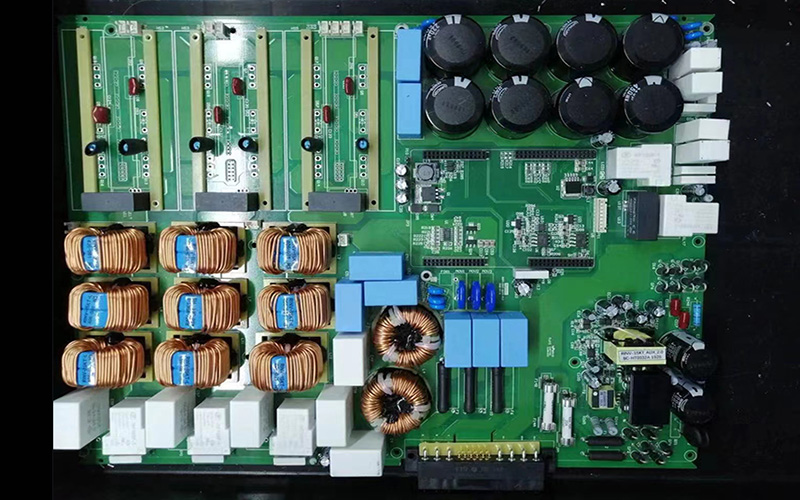

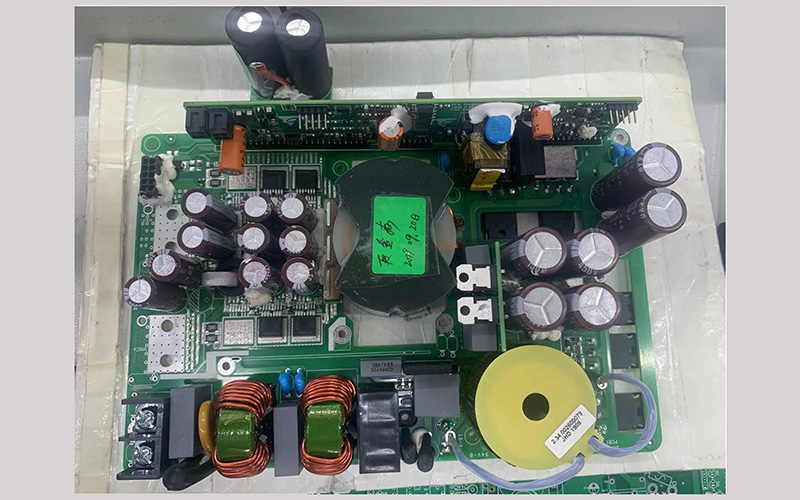

SMT表麵貼裝技術是將電子元器件直接貼裝到印刷電路板(PCB)表麵的一種組裝技術。相較於(yu) 傳(chuan) 統的插針插座技術,SMT工藝具有體(ti) 積小、重量輕、安裝密度高的特點,廣泛應用於(yu) 手機、電視、電腦等各類電子產(chan) 品的生產(chan) 中。

在SMT貼片加工過程中,元器件的精準貼裝、焊接質量、功能測試等環節都直接影響最終產(chan) 品的質量和性能。因此SMT貼片加工檢測是整個(ge) 生產(chan) 過程中不可或缺的一部分。通過檢測,可以有效地避免生產(chan) 過程中的質量隱患,確保產(chan) 品的合格率和穩定性。

二、SMT貼片加工的檢測項目

SMT貼片加工檢測項目通常包括多個(ge) 環節,每個(ge) 環節的檢測都至關(guan) 重要。以下是主要的檢測項目:

1. 印刷質量檢測

在SMT貼片工藝中,首先進行的是錫膏印刷。印刷質量直接影響到元器件的貼裝效果和焊接質量。因此印刷質量的檢測是SMT工藝中的第一步。

常見的檢測方法包括錫膏厚度檢測、錫膏位置檢測和錫膏覆蓋麵積檢測。使用自動光學檢測(AOI)設備可以快速高效地檢查錫膏的印刷質量,確保錫膏塗布均勻、無氣泡、無偏移等問題。

2. 元器件貼裝檢測

元器件的貼裝精度是SMT加工質量的關(guan) 鍵指標。貼裝過程中,元器件的放置位置、角度、正反麵等都必須準確無誤,否則將導致焊接失敗或短路。

貼裝檢測通常通過自動貼片機進行監控,此外,AOI(自動光學檢測)技術也廣泛應用於(yu) 元器件貼裝的檢測中。AOI係統能夠快速掃描和比對PCB上元器件的實際位置與(yu) 預設位置的差異,幫助排查貼裝偏差。

3. 焊接質量檢測

焊接是SMT加工中至關(guan) 重要的一環,不合格的焊接會(hui) 導致短路、開路或不良接觸。焊接質量的檢測通常包括焊點的形狀、大小、清潔度等。

常見的焊接質量檢測方法包括X射線檢測(X-ray)和自動光學檢測(AOI)。X射線檢測可以深入分析焊點內(nei) 部的結構,發現潛在的虛焊和橋連問題,而AOI則通過圖像識別技術,檢測焊點的表麵缺陷。

4. 功能性測試

SMT加工完成後的最後一道工序是功能性測試。此時,通過電氣測試手段驗證所有電路是否正常工作,確保產(chan) 品能夠達到設計要求。

功能性測試包括通電測試、信號測試、溫度測試等。通電測試用於(yu) 檢查電路板是否能成功通電並正常工作;信號測試則用於(yu) 檢測電路板中的信號傳(chuan) 輸是否正常;溫度測試用來檢測電路板在工作時的熱量分布,防止過熱問題。

5. 外觀質量檢測

外觀質量是SMT貼片加工中不可忽視的一項內(nei) 容。外觀問題不僅(jin) 影響產(chan) 品的美觀,還可能影響產(chan) 品的使用壽命和可靠性。外觀質量檢測通常通過人工檢查與(yu) 自動化設備相結合的方式進行。

人工檢查通常用於(yu) 較為(wei) 複雜的外觀缺陷,如元器件鬆動、錯位等,而AOI則可以在生產(chan) 線上實時監控外觀缺陷,如焊接缺陷、汙染、刮痕等。

三、常見的SMT貼片檢測方法

為(wei) 了確保SMT加工的質量,各種高精度檢測設備和技術應運而生。下麵將介紹一些常見的SMT貼片檢測方法:

1. 自動光學檢測(AOI)

自動光學檢測(AOI)是SMT生產(chan) 線中廣泛使用的一種檢測技術。AOI係統通過高分辨率的攝像頭和圖像處理軟件對電路板進行掃描,能夠精確地識別元器件的位置、角度、偏移以及焊接缺陷等。

AOI設備的優(you) 點是檢測速度快、精度高,能夠實時發現問題並進行修正,是提高SMT生產(chan) 效率和質量的關(guan) 鍵設備。

2. X射線檢測(X-ray)

X射線檢測技術能夠對焊點內(nei) 部進行成像,準確識別虛焊、氣泡、裂紋等隱藏問題。X射線檢測對於(yu) 細小元器件和複雜電路板尤為(wei) 重要,尤其是在多層電路板和BGA(球柵陣列)封裝中。

雖然X射線設備成本較高,但其檢測精度和深入性使其在高端SMT生產(chan) 中不可或缺。

3. 離線測試

除了在線檢測外,離線測試也是確保SMT貼片加工質量的重要手段。離線測試通常是在生產(chan) 線外,通過特定的測試平台對加工後的電路板進行全麵檢測。這些測試包括通電測試、信號測試、功能測試等。

4. 聲波檢測

聲波檢測是一種較為(wei) 新型的檢測方式,適用於(yu) 檢測焊點的質量。通過利用聲波在焊點處的傳(chuan) 播特性,聲波檢測可以識別虛焊、接觸不良等問題。

這種方法相較於(yu) 傳(chuan) 統的視覺檢測有更高的精度,且不容易受到環境幹擾。

四、SMT貼片加工檢測的挑戰與發展趨勢

盡管SMT貼片加工檢測技術日趨成熟,但在實際應用中仍然存在一些挑戰。

1. 檢測精度要求高

隨著電子產(chan) 品的不斷小型化和高密度化,SMT貼片加工的複雜度不斷提高,這對檢測精度提出了更高的要求。尤其是在高密度封裝和微小元器件的檢測中,傳(chuan) 統的檢測方法往往難以滿足需求。

2. 自動化和智能化發展

隨著工業(ye) 4.0和人工智能技術的不斷發展,SMT貼片加工檢測的自動化和智能化水平也在不斷提高。未來,基於(yu) AI的自動檢測係統將能夠自主分析和判斷電路板的質量問題,並給出修正建議,從(cong) 而提高生產(chan) 效率和質量控製的精準度。

3. 測試設備的多樣性與成本問題

盡管現有的檢測設備種類繁多,但高精度設備的成本較高,這可能會(hui) 成為(wei) 中小型企業(ye) 的負擔。因此,如何平衡成本與(yu) 技術需求,選擇合適的檢測設備,是許多SMT生產(chan) 商麵臨(lin) 的問題。

SMT已經成為(wei) 現代電子組裝工藝的主流之一,為(wei) 了保證SMT貼片加工的質量和可靠性,進行係統的檢測至關(guan) 重要。未來SMT貼片加工檢測將向更高精度、自動化、智能化的方向發展。人工智能、大數據分析等新技術的應用將進一步提高檢測效率和準確性,推動SMT產(chan) 業(ye) 向更高水平發展。

SMT貼片加工檢測項目的檢測工作不僅(jin) 關(guan) 乎生產(chan) 質量,更關(guan) 乎產(chan) 品的安全性與(yu) 可靠性,企業(ye) 需要重視每一個(ge) 環節,確保每一片電路板都符合設計標準和使用要求。