PCBA加工中dip插件的工藝流程介紹

DIP插件工藝是在PCBA加工過程中,將具有引腳的元器件通過插裝方式安裝到印刷電路板(PCB)上的過程,這些元器件通常包括電阻、電容、集成電路等。與(yu) 表麵貼裝技術(SMT)不同,DIP插件工藝需要將元器件的引腳插入PCB上預先鑽好的孔中,然後通過焊接固定。接下來我們(men) 將詳細對PCBA加工中dip插件的工藝流程介紹,幫助讀者全麵了解這一關(guan) 鍵工藝。

一、PCBA加工中DIP插件工藝的詳細流程

1. 元器件準備

在PCBA加工中,DIP插件工藝的第一步是元器件的準備。這一階段主要包括元器件的采購、檢驗和預處理。

1.1 元器件采購

元器件的采購是PCBA加工的基礎環節。采購過程中需要確保元器件的型號、規格、數量等與(yu) 設計要求一致。此外還需關(guan) 注元器件的質量和供貨周期,以避免影響生產(chan) 進度。

1.2 元器件檢驗

元器件到貨後,需要進行嚴(yan) 格的檢驗,以確保其質量符合要求。檢驗內(nei) 容包括外觀檢查、尺寸測量、電氣性能測試等。隻有通過檢驗的元器件才能進入下一道工序。

1.3 元器件預處理

部分元器件在插裝前需要進行預處理,如引腳整形、剪腳等。這些處理可以提高插裝的準確性和效率,減少後續焊接過程中的問題。

2. PCB準備

在PCBA加工中,PCB的準備同樣至關(guan) 重要。這一階段主要包括PCB的設計、製造和檢驗。

2.1 PCB設計

PCB設計是PCBA加工的基礎。設計過程中需要考慮電路布局、元器件位置、走線規則等因素,以確保電路板的電氣性能和機械強度。對於(yu) DIP插件工藝,設計時還需預留足夠的插裝孔和焊接空間。

2.2 PCB製造

PCB製造是將設計圖紙轉化為(wei) 實際電路板的過程。製造過程中需要嚴(yan) 格控製板材質量、線路精度、孔位精度等,以確保PCB的可靠性和一致性。

2.3 PCB檢驗

PCB製造完成後,需要進行全麵的檢驗,包括外觀檢查、尺寸測量、電氣性能測試等。隻有通過檢驗的PCB才能進入下一道工序。

3. 元器件插裝

元器件插裝是DIP插件工藝的核心環節。這一階段主要包括插裝設備的準備、元器件的插裝和插裝後的檢查。

3.1 插裝設備準備

在PCBA加工中,DIP插件工藝通常采用自動插裝設備進行操作。設備準備包括設備的調試、程序的編寫(xie) 和參數的設置。確保設備處於(yu) 最佳狀態,可以提高插裝的準確性和效率。

3.2 元器件插裝

元器件插裝是將元器件引腳插入PCB上預先鑽好的孔中的過程。自動插裝設備可以快速、準確地完成這一操作。對於(yu) 部分特殊元器件,可能需要手動插裝。

3.3 插裝後檢查

插裝完成後,需要進行全麵的檢查,以確保元器件的位置、方向和引腳插入深度符合要求。檢查過程中可以使用目視檢查、自動光學檢測(AOI)等方法。

4. 焊接

焊接是DIP插件工藝中連接元器件和PCB的關(guan) 鍵步驟。這一階段主要包括焊接設備的準備、焊接操作和焊接後的檢查。

4.1 焊接設備準備

在PCBA加工中,DIP插件工藝通常采用波峰焊接設備進行操作。設備準備包括設備的調試、焊接參數的設置和焊料的準備。確保設備處於(yu) 最佳狀態,可以提高焊接的質量和一致性。

4.2 焊接操作

焊接操作是將插裝好的PCB通過波峰焊接設備,使焊料與(yu) 元器件引腳和PCB焊盤形成可靠的電氣連接。焊接過程中需要嚴(yan) 格控製焊接溫度、時間和焊料量,以避免虛焊、短路等問題。

4.3 焊接後檢查

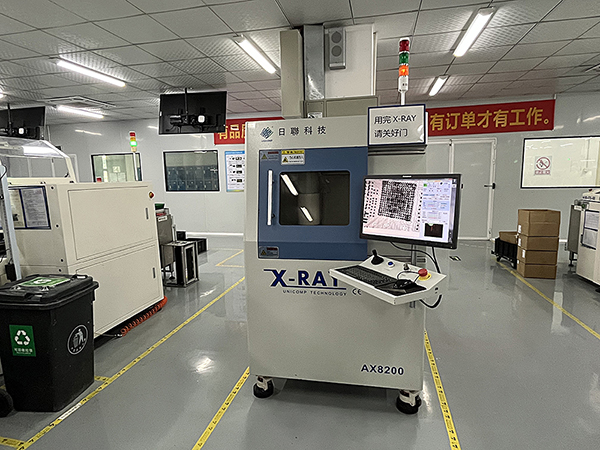

焊接完成後,需要進行全麵的檢查,以確保焊接質量符合要求。檢查過程中可以使用目視檢查、自動光學檢測(AOI)、X射線檢測等方法。

5. 清洗

焊接完成後,PCB上可能會(hui) 殘留焊渣、助焊劑等汙染物。清洗是去除這些汙染物,確保PCB清潔的關(guan) 鍵步驟。

5.1 清洗設備準備

在PCBA加工中,清洗通常采用超聲波清洗設備進行操作。設備準備包括設備的調試、清洗劑的準備和清洗參數的設置。確保設備處於(yu) 最佳狀態,可以提高清洗的效果和效率。

5.2 清洗操作

清洗操作是將焊接後的PCB放入清洗設備中,通過超聲波振動和清洗劑的作用,去除焊渣、助焊劑等汙染物。清洗過程中需要嚴(yan) 格控製清洗時間、溫度和清洗劑濃度,以避免對PCB和元器件造成損害。

5.3 清洗後檢查

清洗完成後,需要進行全麵的檢查,以確保PCB的清潔度符合要求。檢查過程中可以使用目視檢查、自動光學檢測(AOI)等方法。

6. 測試

測試是PCBA加工中確保產(chan) 品質量的最後一道關(guan) 卡。這一階段主要包括功能測試、電氣性能測試和可靠性測試。

6.1 功能測試

功能測試是對PCB的電氣功能進行全麵的檢查,以確保其符合設計要求。測試過程中可以使用自動測試設備(ATE)進行操作,提高測試的準確性和效率。

6.2 電氣性能測試

電氣性能測試是對PCB的電氣參數進行測量,如電壓、電流、電阻等。測試過程中需要使用專(zhuan) 業(ye) 的測試儀(yi) 器,確保測量結果的準確性。

6.3 可靠性測試

可靠性測試是對PCB在特定環境條件下的性能進行驗證,如高溫、低溫、濕度、振動等。測試過程中需要模擬實際使用環境,確保PCB的可靠性和穩定性。

7. 包裝

測試完成後,合格的PCB需要進行包裝,以保護其在運輸和存儲(chu) 過程中不受損壞。

7.1 包裝材料準備

包裝材料的選擇需要考慮PCB的尺寸、重量、運輸方式等因素。常用的包裝材料包括防靜電袋、氣泡膜、紙箱等。

7.2 包裝操作

包裝操作是將PCB放入包裝材料中,並進行固定和密封。包裝過程中需要確保PCB的穩固性和防靜電性能,以避免在運輸過程中發生損壞。

7.3 包裝後檢查

包裝完成後,需要進行全麵的檢查,以確保包裝質量符合要求。檢查過程中可以使用目視檢查、重量測量等方法。

二、PCBA加工中DIP插件工藝的優(you) 勢與(yu) 挑戰

優(you) 勢

1. 機械強度高:DIP插件元器件的引腳插入PCB孔中,焊接後具有較高的機械強度,適用於(yu) 高振動、高衝(chong) 擊環境。

2. 散熱性能好:DIP插件元器件的引腳通過PCB孔與(yu) 大麵積銅箔連接,散熱性能優(you) 於(yu) 表麵貼裝元器件。

3. 維修方便:DIP插件元器件易於(yu) 手工焊接和更換,維修方便,適合小批量生產(chan) 和維修場景。

挑戰

1. 生產(chan) 效率低:相比SMT技術,DIP插件工藝的生產(chan) 效率較低,尤其是手動插裝和焊接環節。

2. 自動化程度低:DIP插件工藝的自動化程度相對較低,部分環節仍需人工操作,增加了生產(chan) 成本和人為(wei) 錯誤的風險。

3. PCB設計複雜:DIP插件工藝需要在PCB上預留插裝孔和焊接空間,增加了PCB設計的複雜性和難度。

三、DIP插件工藝的應用場景

盡管SMT技術在小型化和高密度組裝方麵具有明顯優(you) 勢,但DIP插件工藝在某些場景中仍然不可或缺。如在高功率、高可靠性要求的電子產(chan) 品中,DIP插件元器件因其良好的機械強度和散熱性能而被廣泛使用。此外一些特殊元器件,如變壓器、繼電器等,也通常采用DIP插件工藝進行安裝。

四、PCBA加工中DIP插件工藝的未來發展

PCBA加工中的DIP插件工藝在不斷演進,可能會(hui) 在以下幾個(ge) 方麵得到進一步發展:

1. 自動化程度提高:隨著自動化技術的進步,DIP插件工藝的自動化程度將不斷提高,減少人工操作,提高生產(chan) 效率和一致性。

2. 新材料應用:新材料的應用將提高DIP插件元器件的性能和可靠性,如高導熱材料、耐高溫材料等。

3. 工藝優(you) 化:通過工藝優(you) 化和設備改進,DIP插件工藝的生產(chan) 效率和產(chan) 品質量將得到進一步提升,滿足更高要求的電子產(chan) 品製造需求。

PCBA加工中的DIP插件工藝是電子製造業(ye) 中不可或缺的一部分,在高功率、高可靠性要求的電子產(chan) 品中具有不可替代的優(you) 勢,通過不斷的技術創新和工藝優(you) 化,DIP插件工藝將在未來的電子製造業(ye) 中繼續發揮重要作用。希望本文PCBA加工中dip插件的工藝流程介紹,為(wei) 實際生產(chan) 提供參考和指導。

PCBA加工中dip插件的工藝流程介紹,涵蓋了從(cong) 電路板設計到最終產(chan) 品組裝的整個(ge) 過程,其中DIP插件工藝是傳(chuan) 統且不可或缺的一部分。DIP(Dual In-line Package)插件工藝主要用於(yu) 插入式元器件的安裝,盡管表麵貼裝技術(SMT)日益普及,但DIP插件在某些特定應用中仍然具有不可替代的優(you) 勢。