smt貼片生產(chan) 線貼裝焊接生產(chan) 過程及工藝要求

SMT貼片生產(chan) 線是一個(ge) 複雜且精細的生產(chan) 過程,涉及多個(ge) 環節和多種設備的協同工作,從(cong) 錫膏印刷到元件貼裝,再到回流焊接、AOI檢測、目檢與(yu) 返修,每一步都需要嚴(yan) 格的工藝控製和質量控製,以確保最終產(chan) 品的質量和可靠性,那麽(me) smt貼片生產(chan) 線貼裝焊接生產(chan) 過程及工藝要求是上麵樣的呢?

一、SMT貼片加工工藝生產(chan) 流程

1. 錫膏印刷

- 鋼網製作與(yu) 定位:根據PCB設計製作相應的鋼網,固定在錫膏印刷機上。

- 錫膏印刷:使用錫膏印刷機將錫膏精確塗覆在PCB的焊盤上,為(wei) 後續元件貼裝做準備。

- 質量檢查:通過SPI(錫膏檢測儀(yi) )檢測錫膏印刷的質量,確保無偏移、拉尖等現象。

2. 元件貼裝

- 貼片機編程:根據客戶提供的樣板BOM貼片位置圖,對貼片機進行編程,設置元件坐標和角度。

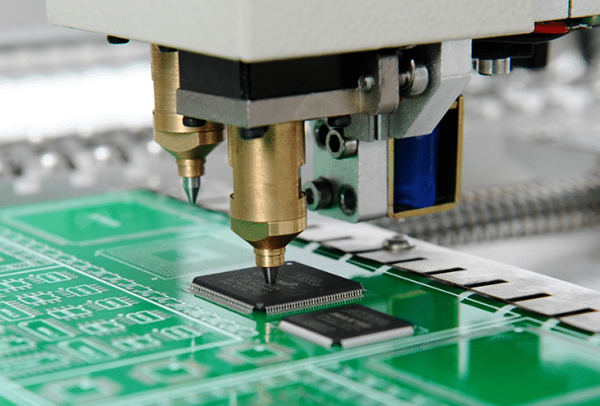

- 自動貼裝:貼片機按照編程指令,使用真空吸筆或鑷子將SMD元件準確貼裝到PCB的焊盤上。

- 手工貼裝:對於(yu) 異形元件或特殊需求,采用手工貼裝方式。

3.回流焊接

- 回流焊爐溫度設置:根據錫膏的特性和PCB、元件的要求,設置回流焊爐的溫度曲線。

- 焊接過程:PCB板通過回流焊爐,錫膏融化後冷卻凝固,完成元件與(yu) PCB板的牢固焊接。

- 溫度監控:確保焊接過程中溫度均勻性,避免過熱或冷焊現象。

4.AOI檢測

- 自動光學檢測:使用AOI設備檢查焊接後的組件有無焊接不良、缺件、錯位等問題。

- 結果分析:對AOI檢測結果進行分析,及時調整生產(chan) 工藝。

5.目檢與(yu) 返修

- 人工檢查:對AOI檢測合格的產(chan) 品進行人工目視檢查,確認無外觀缺陷。

- 返修處理:對檢測出的不良產(chan) 品進行返工或修複。

6.包裝出貨

- 包裝材料:使用防靜電氣泡袋、靜電棉、吸塑盤等包裝材料。

- 包裝方式:根據客戶需求和產(chan) 品特性,采用隔開包裝或擺開包裝等方式。

- 出貨準備:完成包裝後,準備出貨相關(guan) 文件和手續。

二、SMT貼片加工工藝要求

1.元件類型與(yu) 標稱值

- 準確性:各裝配位號元器件的類型、型號、標稱值和極性等特征標記要符合產(chan) 品的裝配圖和明細表要求。

2.貼裝質量

- 完好性:貼裝好的元器件要完好無損。

- 焊端或引腳浸入:焊端或引腳浸入焊錫膏的深度要大於(yu) 等於(yu) 1/2厚度。對於(yu) 一般元器件,貼片時焊膏擠出量應小於(yu) 0.2mm;對於(yu) 窄間距元器件,貼片時的焊膏擠出量應小於(yu) 0.1mm。

- 位置與(yu) 方向:元器件的端頭或引腳均和焊盤圖形對齊、居中,確保準確的安放位置。由於(yu) 再流焊時有自定位效應,因此元器件貼裝位置允許有一定的偏差。

3.清潔度與(yu) 保存

- 清潔生產(chan) :SMT生產(chan) 設備及環境應保持清潔,防止異物落入PCB內(nei) 。

- 保存條件:生產(chan) 包含的產(chan) 品種類及涉及到的物料編碼較多,需要嚴(yan) 格按照保存條件進行存放和管理,防止混料。

4.其他要求

- 首件檢查:更換品種後的首塊印刷線路板必須經過有關(guan) 人員檢查合格並做好記錄後才能繼續生產(chan) 。

- 靜電防護:所有接觸PCB和元件的工作人員需采取適當的靜電防護措施。

三、關(guan) 於(yu) SMT貼片加工生產(chan) 工藝

1- 定義(yi) 與(yu) 背景:表麵貼裝技術是一種將電子元件直接安裝在印刷電路板(PCB)表麵的技術和工藝。隨著電子產(chan) 品向小型化、輕量化和高性能方向發展,SMT自20世紀60年代起源以來,逐漸成為(wei) 電子組裝行業(ye) 的主流技術。

2- SMT的優(you) 勢:包括高密度布線、縮短連接線路、提高電氣性能等。

3- 應用領域:廣泛應用於(yu) 計算機、通信設備、消費電子、汽車電子等領域。

四、SMT貼片加工的流程是什麽(me) ?

SMT貼片加工的流程主要包括以下幾個(ge) 步驟:

1. 前期準備

- 物料采購與(yu) 檢驗:根據客戶提供的BOM(物料清單)進行物料原始采購,並進行物料檢驗加工,如排針剪腳、電阻引腳成型等,以確保生產(chan) 質量。

- PCB和元器件準備:選擇符合要求的PCB(印刷電路板),確保其表麵清潔、平整,無油汙和氧化物。同時準備相應的電子元器件,包括電阻、電容、電感、IC等,這些元器件應經過嚴(yan) 格篩選和測試,確保其性能穩定可靠。

2. 絲(si) 印或點膠

- 絲(si) 印:位於(yu) SMT生產(chan) 線的最前端,使用錫膏印刷機將錫膏漏印到PCB的焊盤上,為(wei) 元器件的焊接做準備。這一過程中,需要確保錫膏的厚度、粘度和印刷位置的準確性。

- 點膠:在某些情況下可能需要在PCB的固定位置上滴膠水,以固定元器件。

3. 貼裝

- 使用自動貼片機將表麵組裝元器件(SMD)準確安裝到PCB的固定位置上。貼片機通過吸取-位移-定位-放置等功能,實現了快速而準確的貼裝。

4. 固化

- 將貼片膠融化,使表麵組裝元器件與(yu) PCB板牢固粘接在一起。一般采用熱固化的方式。

5. 回流焊接

- 將貼裝好元器件的PCB送入回流焊爐中,通過精確控製溫度和時間,使焊膏熔化並潤濕元器件的引腳和PCB的焊盤,形成可靠的電氣連接。回流焊的溫度曲線和時間需要精確控製,以確保焊接質量。

6. 清洗

- 完成焊接過程後,可能需要對PCB進行清洗,以去除鬆香助焊劑以及一些錫球,防止它們(men) 造成元件之間的短路。

7. 檢測

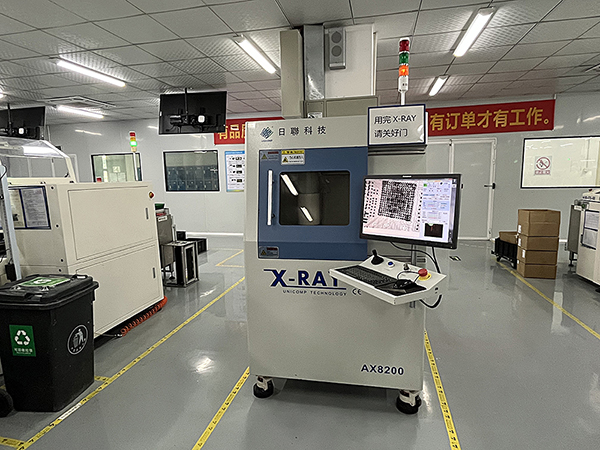

- 對組裝完成的PCB進行焊接質量和裝配質量的檢測。常用的檢測方法包括目視檢查、AOI(自動光學檢測)、X光檢查、功能測試等。這些步驟旨在確保所有元件正確安裝並正常工作。

8. 返修

- 對於(yu) 檢測出的故障PCB,需要進行返修。這通常包括去除失去功能、引腳損壞或排列錯誤的元器件,並重新更換新的元器件。

SMT貼片加工是一個(ge) 複雜且精細的過程,涉及多個(ge) 環節和多種設備的協同工作。每個(ge) 環節都需要嚴(yan) 格的工藝控製和質量控製,以確保最終產(chan) 品的質量和可靠性。

五、什麽(me) 是SMT貼片加工的質量控製?

SMT貼片加工的質量控製是確保電子產(chan) 品可靠性和性能穩定性的重要環節。以下是關(guan) 於(yu) SMT貼片加工質量控製的一些關(guan) 鍵點:

1. 材料選擇與(yu) 檢驗

- 元器件篩選:選擇符合國際標準的元器件,確保其質量穩定、性能可靠。對每一批次的元器件進行嚴(yan) 格的外觀檢查、電氣性能測試及可焊性測試,確保無不良品流入生產(chan) 線。

- PCB板質量控製:PCB板的平整度、焊盤質量直接影響到貼片效果。需采用先進的檢測設備,如自動光學檢測儀(yi) (AOI),對PCB板進行全麵檢查,確保無瑕疵。

2. 製程控製

- 印刷工藝:監控焊膏的印刷量、均勻性和位置精度,避免出現偏移、橋連等缺陷。通過定期校準印刷設備,確保焊膏圖形精度和厚度符合標準。

- 貼片工藝:確保元器件貼裝位置準確、引腳對齊,避免虛焊、反貼等問題。利用自動貼片機的高精度定位功能,結合人工巡檢,確保貼片質量。

- 回流焊接:控製焊接溫度、時間和升溫速率,以獲得良好的焊接效果。通過實測爐溫曲線,確保設備滿足正常使用要求,並定期對焊接質量進行抽檢。

3. 成品檢驗

- 外觀檢查:檢查電路板表麵是否幹淨、無汙漬,元器件是否完好、無損傷(shang) 。

- 功能測試:通過測試程序對電路板進行功能驗證,確保其性能符合設計要求。

- 可靠性測試:對電路板進行高低溫、振動、老化等可靠性測試,以評估其在惡劣環境下的工作穩定性。

4. 環境控製

- 保持生產(chan) 環境的清潔度與(yu) 溫濕度控製,減少靜電幹擾,是保障貼片質量的前提。車間內(nei) 應配備專(zhuan) 業(ye) 的溫濕度控製係統及除塵設備。

5. 質量管理

- 製定相關(guan) 質量控製體(ti) 係,以“零缺陷”為(wei) 生產(chan) 目標,設置SMT貼片加工質量過程控製點。

- 實施全過程控製,包括產(chan) 品設計、采購控製、生產(chan) 過程控製、質量檢驗、圖紙文件管理、產(chan) 品防護、服務提供、數據分析和人員培訓。

6. 持續改進

- 根據生產(chan) 過程中的反饋和檢測結果,不斷優(you) 化生產(chan) 工藝和質量控製流程,提高產(chan) 品質量和生產(chan) 效率。

SMT貼片加工的質量控製是一個(ge) 複雜且精細的過程,需要從(cong) 材料選擇、製程控製、成品檢驗、環境控製、質量管理以及持續改進等多個(ge) 方麵進行全麵把控。通過實施這些措施,可以確保SMT貼片加工的質量達到預期標準,為(wei) 電子產(chan) 品的可靠性和性能穩定性提供有力保障。

六、貼片機精度如何檢測?

貼片機精度的檢測是一個(ge) 複雜且精細的過程,它直接關(guan) 係到電子產(chan) 品的質量和性能。貼片機作為(wei) 電子製造業(ye) 中的關(guan) 鍵設備,其精度對於(yu) 產(chan) 品的可靠性和穩定性至關(guan) 重要。以下將詳細介紹幾種常用的貼片機精度檢測方法:

1. 使用標準元件和電路板進行測試

- 測試準備:準備標準的元件和電路板,這些元件和電路板應具有已知的尺寸和位置信息。

- 測試過程:將標準元件按照預定的位置貼裝在電路板上,然後使用高精度的測量設備(如顯微鏡、測量顯微鏡或坐標測量機等)來直接測量放置誤差。

- 數據分析:通過比較實際放置位置和預定位置的偏差,可以評估貼片機的精度。這種方法能夠直觀地反映貼片機在實際工作中的性能。

2. 利用貼片機的下視相機進行檢驗

- 測試原理:許多貼片機都配備有下視相機,用於(yu) 識別和定位元件及焊盤。

- 測試步驟:在測試時,采用與(yu) 出廠前相同的PCB板、標準元件和貼裝方法,完成貼裝後不將PCB板送出,而是運行貼片機軟件附帶的檢測程序。

- 結果分析:下視相機會(hui) 自動對PCB板的基準點和元件進行檢測,並計算出這台貼片機的精度和能力。這種方法相對簡單易行,但可能受到機器本身誤差的影響。

3. 顯微鏡目測法

- 測試材料:使用帶有刻度的玻璃基板和標準玻璃元件作為(wei) 測試對象。

- 測試過程:在玻璃基板上預先貼上雙麵膠帶,根據貼片頭上貼裝軸的數量,每個(ge) 方向上各貼裝一個(ge) 元件。貼裝完畢後,將玻璃基板放在顯微鏡下觀察。

- 數據記錄:記錄每個(ge) 玻璃標準元件在四個(ge) 方向上的偏差,並將這些數據輸入到自動計算的軟件中。軟件將計算出每個(ge) 元件的偏差、平均偏差、標準偏差以及過程能力指數Cpk等指標。

4. 重複定位精度測試

- 測試目的:評估貼片機在重複執行同一操作時的精度。

- 測試方法:選擇特定的元件和位置,讓貼片機重複多次進行貼裝操作,然後使用測量設備記錄每次貼裝的位置偏差。

- 結果分析:通過計算多次貼裝位置的平均偏差和標準偏差,可以評估貼片機的重複定位精度。

5. 元件定位精度測試

- 測試內(nei) 容:評估貼片機將元件放置在預定位置的精度。

- 測試方法:與(yu) 重複定位精度測試類似,但關(guan) 注的是單次貼裝操作的精度。可以使用高精度的測量設備直接測量元件的實際位置與(yu) 預定位置之間的偏差。

以上方法提供了全麵而深入的評估手段,幫助製造商確保貼片機的高精度運作,從(cong) 而保障最終產(chan) 品的質量。隨著電子產(chan) 品市場的不斷發展和技術的不斷進步,SMT生產(chan) 流程和工藝要求也將持續優(you) 化和提升。

以上就是smt貼片生產(chan) 線貼裝焊接生產(chan) 過程及工藝要求詳細情況!